Чугун ржавеет или нет – методы очистки

Читал форум — так и не сообразил, удалось ли кому — нибудь отлить чугун с удовлетворительным качеством или хотябы изготовить из него подробность, а не просто расплавить. Как я соображаю, варганка маленькой (в величинах не более 50 л пропанового баллона ) не может быть, и она не даёт приемлемого качества металла (годного для изготовления деталей станков ). (про дальнейшее старение знаю). Для его улучшения используют печь накопления, где скапливается жидкий металл, проводят разбор, вводят лигатуры. Срубить это не действительно. Подобным типом, вариант с варганкой отпадает? Можно ли расплавить чугун (до 5 — 10 кг) в стальном тигле из обрезка баллона, например на газовых горелках или углём? Если используется качественный чугунный лом (напр, кусочки разбитой станины от советского станка ) и плавление идёт в тигле — обеспечивает ли это качество добытого продукта на выходе (режим термообработки, отливки, озлаждения и старения — это особо ) хотябы в химическом отношении — не выгорает ли при этом углерод и лигатуры?

Совершенно реально плавить чугун в домашних условиях, просто видать это пока отдельно никому не нужно. Вагранка маленькой быть не может, это правда, электропечи сеть непотянет, остается пламенная печь и плавить или в тигле или на поду. В тигле изменение состава чугуна будет меньшим. Тигли можно ваять самому из графита и шамотной крошки, правда они недолговечны зато дешего. Почитайте древние книжки по плавке, потом все доступно расписано и образы печей и режимы плавки. Мне тоже теперь сей процесс любопытен, начинаю постепенно проходить.

Правильное покрытие имеет вид лака, твёрдое и не размокает в водичке. Моя экспериментальная сковорода эксплуатируется уже полгода, при этом я её намеренно мою слабым мылом и не смазываю маслом. Только лишь вытираю и прогреваю на конфорке (последняя процедура ещё и позволяет избавиться от запахов последнего блюда ). За это время покрытие на дне процарапалось, так что в самое близкое время я её снизу полечу, а верх буду пока эксплуатировать в прежнем режиме.

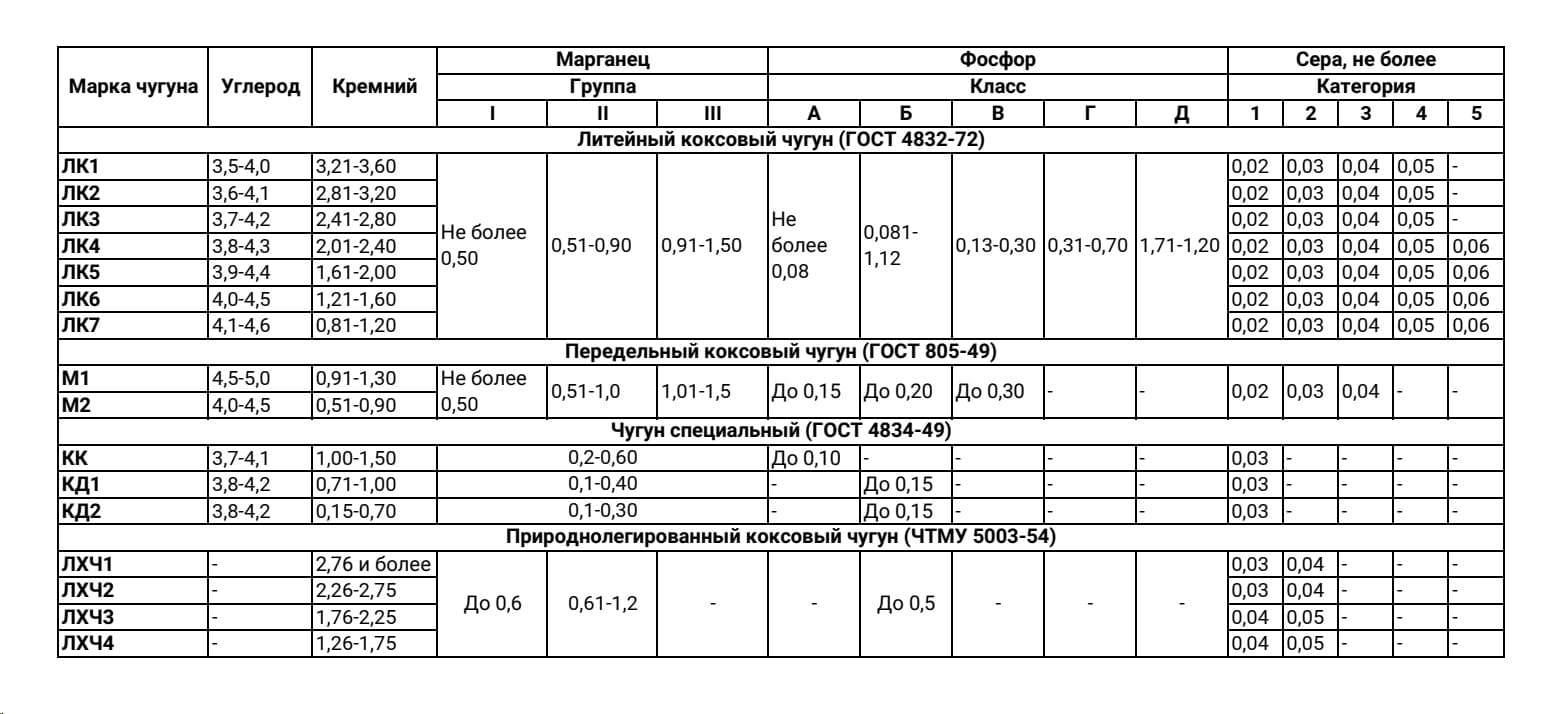

А также перед сваркой детали нужно определить марку чугуна хотяб примерно, чтоб более точно определить способ сварки. Бывают разновидности. Литейный чугун маркируется как Л1 Л2 и так до Л6 вот есть и другие маркировки. Вот все знакомые мне маркировки. Л1 Л2 Л3 Л4 Л5 Л6 ЛР1 ЛР2 ЛР3 ЛР4 ЛР5 ЛР6 ЛР7. ЛР означает чугун литейный рафинированный магнием.

Хорошего времени суток форумчане. Почитал я тут про плавку чугуна, и отливку его в болванки или слитки. А как насчет настоящих подробностей? В ютуб просьба не посылать. Замечал я потом ролик «литье по выплавляемым моделям», но потом заводик. , а меня интересует чтоб даром и сердито было. Цветмет лью в гипс с песочком. Но считаю при такой высокой температуре гипс кажись разрушается. чем заменить?

Чугун производится из сплава железа, углерода, кремния и фосфора. При температуре 1400 градусов чугунное изделие отливается по бесшовной технологии в целой земляной фигуре, которая после отлива изделия раскалывается. В крае производства изделие зачищается, удаляются мелкие недостатки, случающихся при отливе чугунной фигуры для получения идеально чистой шершавой поверхности. На наружную и духовную сторону изделия наносится несколько слоев эмали, после чего чугунное изделие обжигается при температуре 800 градусов в течение получаса. Острая пористая эмаль позволяет каплям жира беспрепятственно проникать в малые поры чугуна и создавать антипригарное покрытие. Данная эмаль обеспечивает самое мировое распределение тепла и равномерное приготовление пищевых блюд. Последний этап индустриального цикла – монтирование аксессуаров.

Недвусмысленно! Для многоэтажных зданий с централизованным отоплением рекомендуются устанавливать чугунные радиаторы. Они не подвержены коррозии, верно держат тепло. Первейшее их преимущество перед другими радиаторами, это то что, они не реагируют на качество теплоносителя. Водичка для отопления проходит водоподготовку, значительно добавляют разные реагенты. Начиная от соли и соды, и различными присадками, для смягчения воды. Все текущие радиаторы сильно реагируют на отсутствие воды в системе. По инструкции, сливать водичку из системы не рекомендуется более, чем на 15 денечков. А у нас ее сливают на целый летний сезон. Так вот! В алюминиевых, биметаллических и металлический радиаторов происходит процесс разложения оставшейся потом водички. Тем самым происходит процесс износа радиаторов. Чугунные радиаторы всего этого решены. Они не реагируют ни с чем. Поэтому и долговечность у них строя 50 лет, и более. Чугунные радиаторы, немедленно выпускаются в нынешнем дизайне. Радиаторы поставляются покрытыми эпоксидной полиэстровой эмалью горячей сушки. В покраске не ощущают нужду. Например радиаторы фирмы KONNER: МОДЕРН, ХИТ, Ретро, и др. На фото радиатор МОДЕРН.

Перед главным употреблением чугунной посуды её рекомендуется вымыть горячей водичкой с мылом, потом насухо обтереть, после чего смазать жиром или растительным маслом целую поверхность посуды. После этого прокалить в духовке в направление одного часика. Текущая профессиональная посуда из чугуна не требует дедовской обработки, она уже совершенно готова к употреблению, поскольку располагает внутреннее эмалированное покрытие.

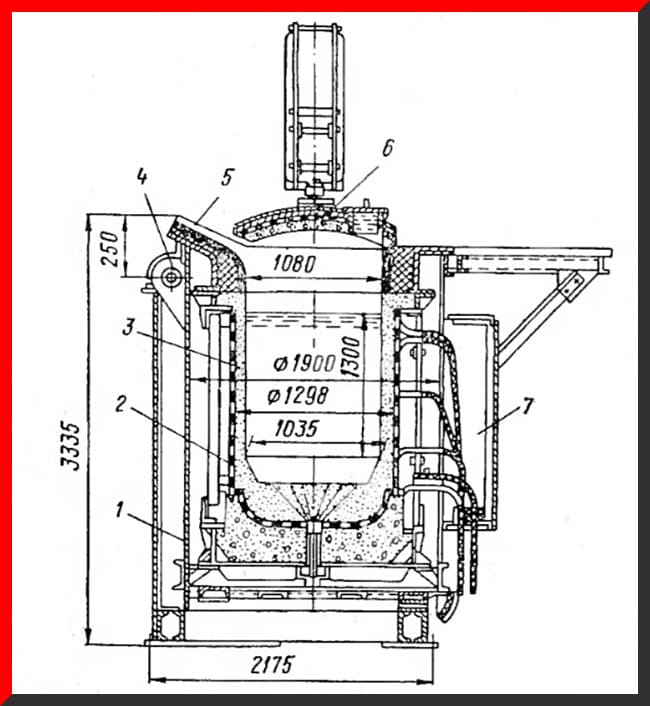

Плавка чугуна в электрических печах

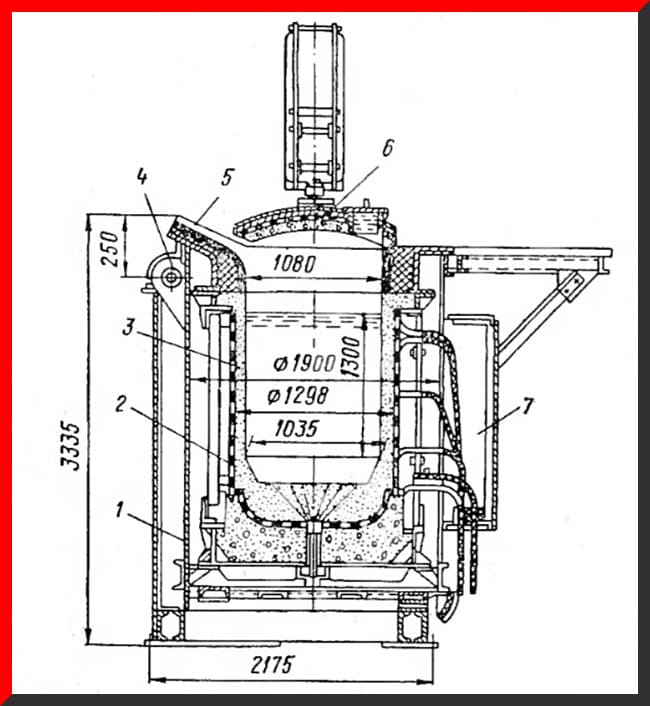

Преимущества электроплавки. В настоящее время широко распространены для плавки чугуна электрические индукционные тигельные печи, которые имеют ряд преимуществ перед вагранками: исключение из процесса плавки дефицитного кокса; обеспечение стабильного химического состава благодаря хорошему перемешиванию расплава, а также большие возможности для установления оптимальных температур печи и для контроля за процессом плавки; более низкая себестоимость получаемого чугуна, так как взамен чушковых доменных чугунов в шихте используют стальной лом, чугунную и стальную стружку россыпью (при условии, что они не содержат вредных примесей); возможность без затруднений переходить от производства одной марки чугуна к другой; улучшение санитарно-гигиенических условий труда.

Рис. 6.14. Схема устройства электрической индукционной печи типа ИЧТ: 1 — крышка, 2 узел поворота, 3 — индуктор, 4 — магнитопроводы, 5 — металлоконструкция, 6 — подводы водяного охлаждения, 7 — тигель, 8 — площадка

Плавка чугуна в индукционных тигельных печах промышленной частоты. Печь (рис. 6.14) представляет собой агрегат периодического действия, выдающий чугунный расплав через определенные промежутки времени. Поэтому для непрерывной заливки форм на поточной линии приходится иметь несколько одновременно работающих печей. Основными элементами печи являются закрытый крышкой 1 тигель 7, помещенный внутри индуктора 3, выполненного в виде многовитковой цилиндрической спирали — трубки, внутри которой циркулирует вода для охлаждения. Магнитный поток с внешней стороны индуктора проходит по радиально расположенным магнитопроводам 4 — пакетам из трансформаторной стали. Для наклона печи при выдаче расплава в ней предусмотрен специальный механизм. Печь также включает трансформатор, блоки конденсаторов, щит управления и систему отсоса газов. Плавка шихты осуществляется электромагнитным переменным полем, которое индуцирует в шихте вихревые токи. При этом электрическая энергия переходит в теплоту, количество которой зависит от электросопротивления шихты. Питание печи осуществляется токами промышленной частоты (50 Гц). В СССР выпускают девять типов индукционных чугуноплавильных тигельных печей от ИЧТ-1 до ИЧТ-60. Печь ИЧТ-1 имеет вместимость 1 т; ее производительность 0,4 т/ч и мощность 40 кВт, печь ИЧТ-60 соответственно 60 т, 33,6 т/ч и 20 000 кВт.

Особенности плавки чугуна в печах ИЧТ:

Рис. 6.15. Схема установки для подогрева шихты: 1 — камера сгорания с горелкой СГ, 2 — бадья, 3 — дымопроводы, 4 — тележка, 5 — привод подъема бадьи, 6 — приводной рольганг

1. Перед загрузкой в печь шихта должна быть подогрета до 250—600°С в специальных установках (рис. 6.15), что позволяет снизить расход электроэнергии, повысить производительность печи, избежать выброса расплава при попадании в тигель влаги, улучшить санитарно-гигиенические условия в плавильном отделении.

2. Для облегчения пуска и меньшего износа футеровки режимом работы печи предусмотрено наличие в тигле (круглосуточно в течение рабочей недели в нерабочие смены) порции расплава чугуна, составляющей не менее 1/3 вместимости печи.

3. Футеровка тигля набивная и обычно кислая, состоящая из 48% зернистого кварца, 50% молотого кварца и 1,8% борной кислоты.

4. В печи небольшой вместимости шихту загружают большой бадьей, перемещаемой с помощью подъемно-транспортных средств (электротельфер и др.). Крупные и тугоплавкие куски шихты загружают вертикально, параллельно и ближе к стенке тигля, а легкоплавкие составляющие шихты — в середину тигля.

5. Плавка ведется при закрытом тигле. Вначале плавки 5—10 мин печь работает на пониженной мощности, затем ее доводят до максимальной. После частичного расплавления шихты твердые куски ее осаживают ломиком, предварительно выключив печь. Затем тигель догружают оставшейся мелкой подогретой шихтой. Стальной лом обычно вводят в жидкую ванну, а ферросплавы — в ванну стального расплава, разогретую до 1430—1450°С. Для науглероживания чугуна на под тигля вводят крупный электродный бой (1—2%), а мелкий — на зеркало расплава после удаления шлака.

Плавильная печь на угле своими руками

Выходные прошли довольно плодотворно. Мне удалось соорудить плавильную печь своими руками. Работает она на твердом топливе (угле, коксе) и способна за один раз расплавить более 5 кг алюминия! Постоянные читатели моего техноблога Dimanjy могут заметить, что я уже делал муфельную печь своими руками. Но она работает на электричестве и предназначена для плавки небольших объемов алюминия.

Благодаря использованию твердого топлива (угля) мне удалось поплавить алюминий в моей новой плавильной печи «по-взрослому». Сгорающий кокс дает столько тепла, сколько не выжать из муфельной печи, работающей на электричестве. Ни одна домашняя проводка (даже в частном доме) не позволит получить столько тепловой энергии! Несомненно, плавильная печь на угле — это безальтернативный вариант для плавки больших объемов алюминия, хотя для небольших отливок выгоднее использовать именно электрическую муфельную печь. Далее немного расскажу о процессе сборки плавильной печи своими руками.

Как и моя первая муфельная печь, новая печь на угле сделана из огнеупорного кирпича, который связан между собой шамотной глиной. Особенность плавильной печи на угле (или коксе) заключается в необходимости принудительного наддува. Для этого в нижней части печи мной был предусмотрен специальный воздушный канал.

Внутри печи над воздушным каналом располагается так называемый колосник. Это специальная решетка, обычно сделанная из чугуна, на которую выкладывается топливо. Найти такую можно в магазине домашних печек и каминов. Я, собственно, и вынул ее из простаивающей домашней печурки.

Для улучшения прочности конструкции я слегка обварил свою плавильную печь металлическим пояском и прихватил его через арматуру ко внешней стене гаража. Лишняя прочность никогда не помешает, не сосиски же я в ней собираюсь плавить! Кроме того, выкладывал я ее огнеупорным кирпичом, поставленным на ребро — решил сэкономить кирпич и рабочее пространство. Получается, печь сложена даже не в пол-, а в четверть кирпича.

Остатками шамотной глины я обмазал внешнюю стенку плавильной печи. Может как-то повлияет на прочность. Хотя вся эта обмазка впоследствии потрескалась от нагрева.

Чтобы снизить количество потерь тепла, да и просто не обжечься о плавильную печь в процессе ее эксплуатации, я решил печь утеплить. Для этого использовал минеральную вату. Она не горит. Только руки от нее до сих пор чешутся! Если будете такую использовать, то работать надо в резиновых перчатках, защитных очках и респираторе!

Конечно, минеральную вату нельзя так просто оставлять торчащей наружу. По-хорошему ее нужно изолировать от влаги. Обычно в комплекте с такой ватой покупают еще защитную пленку. Я ее почему-то совсем забыл взять с собой из гаража, поэтому я просто соорудил кожух для своей плавильной печи из оцинкованного листа. Оцинкованный лист гнуть очень просто, если место сгиба хорошенько продубасить заостренной стороной молотка

Технология литья из чугуна

Технология литья из чугуна впервые была освоена в Китае около Х века н.э., в Европе впервые упоминается в 14 веке, как материал для производства пушек. В России первое «литье чугунное, для делания пушек пригодное» относиться к эпохе Ивана IV Рюриковича. Расцвет эпохи чугуна наступил в 19-20 веках. В это время из него делали мосты и трубопроводы, фонари и ограды, элементы архитектурного декора и несущие конструкции зданий. Кроме того, из того же материала отливали рельсы, детали станков, и двигателей. Отдельно стоит упомянуть чугунную посуду, утюги и отопительные приборы.

Чугун также являлся исходным компонентом для производства стали мартеновским способом. Объем его производства был важнейшим показателем экономической мощи страны и ее военного потенциала. С изобретением недорогих технологий производства и обработки сплавов алюминия и стали значение чугуна как конструкционного материала заметно снизилось. Широкое развитие производства высокопрочных пластиков и композитных материалов окончательно оттеснило чугун с передовых позиций.

История чугунного литья. От Древнего Китая до современности

Чугун – это металл с тысячелетней историей, своими корнями ушедшей в эпоху до нашей эры. Рассказывая о нём, нельзя не обратиться к хронике развития литейного дела в целом.

Медно-каменный век

Первые свидетельства возникновения металлургии датируются V-VI-м тысячелетием до нашей эры.

В то время человеку, ещё использующему камень для создания орудий, попадаются медные самородки. Принимая их за камни и обрабатывая привычным способом, ударяя друг об друга, становится ясно, что самородок не откалывается, а деформируется и ему можно придать необходимую форму. Историки называют этот метод холодной ковкой.

Медь активно заместила собой камень. Иглы, рыболовные крючки, кинжалы, наконечники копий и стрел делать стало гораздо проще, а их качество значительно превышало каменные и костяные аналоги.

Со временем люди научились придавать прочности металлу за счёт его проковки, что позволило создавать более сложные и долговечные топоры и мотыги.

Переход на медные орудия труда повлиял и на развитие человечества того времени в целом, стало более совершенной обработка дерева, появилась возможность делать более мелкие детали. Учёные доказали, что на территориях где активно использовали медь, и появление колеса произошло раньше. Это доказывает, что развитие человечества напрямую связано с развитием металлургии.

Бронзовый век

Научившись создавать бронзу – сплав из олова и меди, человечество вступило в Бронзовый век.

Как человек изобрёл этот сплав точно не известно. Большинство историков считают, что это произошло по чистой случайности, когда в расплавленную медь попало олово. Результат поразил невольных изобретателей, металл был значительно крепче и более приспособлен к заточке. Благодаря свойствам бронзы человечество начало активно использовать её в быту и на войне.

На протяжении целого тысячелетия люди готовили еду в бронзовых котелках, воевали бронзовыми мечами. Но, как скоротечно время, меняются тысячелетия, одни устои и технологии заменяются другими.

Железный век

Историки считают, что железо добыть было гораздо проще, нежели медь или олово, ведь оно встречается в виде окиси и закиси повсеместно, чего не скажешь о иных металлах.

Почему же люди раньше не начали использовать железо? Ответ очень прост, его производство – это трудоёмкий и сложный процесс, проходящий в несколько этапов. Процесс, чтобы изучить и понять который нужно было не одно столетие развития человечества. Неспроста металлурги тех времён считались колдунами, творящими неведомые, магические вещи.

Первые упоминания о чугуне

Страной, в которой впервые стали выплавлять чугун, считается Китай, исторический факт датируется V-VI-м веком до нашей эры. В поднебесной чугунные изделия были очень популярны, из чугуна производили монеты, оружие, предметы домашней утвари.

В Китае произвели первую чугунную посуду, называлась она чугунный вок – это сковорода с тонкими стенками диаметром до одного метра. Очень востребованная в китайских семьях, хоть и дорогая.

Сохранилось множество чугунных отливок, например чугунный лев 5 метров в длину и 6 метров в высоту. Учёные подтверждают, что статуя была отлита за один раз, что говорит о большом мастерстве металлургов поднебесной.

Одним из самых необычных чугунных изделий того времени считаются стены врезанной в скалу гробницы, сплошным слоем отлитые из чугуна, чтобы надёжно закрыть вход.

Раннее создание и масштабные объёмы использования чугуна в древнем мире не означают, что кроме него не было иных металлов, археологами найдены оружия и предметы домашнего обихода из стали, бронзы, меди. Но чугун во многом преобладает перед иными материалами. Во многом это объясняется меньшей температурой плавления китайского чугуна в сравнении с бронзой, на 100 градусов.

Интересен тот факт, что принято считать началом производства ковкого чугуна XIX-й век нашей эры, хотя в Китае ещё до рождества Христова делали из него мечи.

Чугунное производство в Европе и России

Европейские же страны узнали о чугуне только в XIV-XVI веке нашей эры, во многом благодаря России, занимавшейся экспортом чугунных пушек и ядер.

Триста лет татаро-монгольского ига и близость Монголии к Китаю, повлияли на более раннее появление чугунного производства на Руси, нежели в Европе.

На то время чугун в большинстве своём применялся в артиллерии – из него делали пушки различных размеров и ядра к ним.

Не только Россия, но и весь мир за активное развитие чугунного производства обязан Петру Великому, начавшему в конце XVII века крупные преобразования в металлургической промышленности. В те времена чугун вышел за рамки применения только в артиллерии. Началось развитие художественного литья.

Новая столица Российской Империи была наполнена оградами, лавками и прочими элементами тонкого чугунного литья. Благодаря чугуну также потерпело значительные изменения печное дело – в печи появились чугунные задвижки и печные дверки, устойчивые к высоким температурам и предотвращающие проникновение дыма в помещение. Более того начали появляться чугунные украшения, своей красотой не уступающие драгоценным металлам.

Англия, Франция, Германия старательно перенимали технологии у Русских мастеров, считая их самыми эффективными и совершенными на тот момент.

Чугун в эпоху информационных технологий

В XXI-м веке развитие металлургии продолжает неустанно двигаться вперёд. Супер-лёгкие, супер-крепкие, супер-эластичные сплавы – что только не придумает светлый человеческий ум, но за две с половиной тысячи лет замены чугуну всё ещё не найдено.

Печная фурнитура, художественные изделия, элементы ворот и оград, посуда и многое другое, вплоть до тяжёлой промышленности. Став неотъемлемой частью нашего быта, сложно представить современную жизнь без чугунных изделий.

Процесс литья из чугуна

Чугун производится в доменных печах — огромных сооружениях, высотой с десятиэтажный дом. После расплавления руды и удаления примесей происходит отливка чугуна в стальные формы — изложницы. Получающиеся слитки (чушки) – содержат чугун определенной марки и готовы к дальнейшему переделу. На литейных заводах из них отливают различные готовые изделия.

Процесс литья из чугуна

Основные этапы процесса литья из чугуна:

- Подготовка модели готового изделия

- Изготовление формы для отливки

- Расплавление чугунных чушек

- Отливка расплава в формы

- Извлечение отливок и их окончательная обработка

Существует несколько методов изготовления моделей и подготовка форм

Литейный чугун

Углерод в этом материале в основном содержится в виде свободного графита, имеющего в своем составе кремний. Поставляется он для изготовления чугунных изделий в виде чушек. Маркируется этот материал буквой «Л» и цифрами от «1» до «6», в зависимости от назначения. Существует также рафинированный магнием литейный чугун, помечаемый буквами «ЛР».

Ну что ж, надеемся, мы в достаточно полной мере ответили на вопрос о том, сплав железа с каким веществом позволяет получить чугун. Это обычный углерод, замещающий в доменной печи входящий в состав руды кислород. Основные же свойства чугуна зависят от количества входящих в его состав примесей: марганца, фосфора, кремния и серы.

Основные методы чугунного литья

Современная промышленность использует много различных методов производства чугунного литья. Они сводятся к нескольким основным методам литья:

- в формы из глиняно-песчаной смеси (так называемое литье «в землю»)

внутрь формы помещается модель готового изделия, полностью повторяющаяся его форму, но превышающая его по размерам на величину литейной усадки. Глиняно-песчаная смесь трамбуется и уплотняется, обеспечивая полное прилегание к модели. Литье чугуна в форму осуществляется через специально предусмотренные отверстия — литники.

- в гипсовые формы (и из других отвердевающих растворов);

- в оболочковые формы;

- в кокиль (металлические защищенные формы);

- по выплавляемым моделям;

- под давлением.

- В газифицируемую модель

Специалисты различают несколько видов чугуна, в зависимости от содержания тех или иных примесей.

Серый чугун содержит от 2,9% до 3,7% графита и кремний, обладает отличными литейными свойствами:

- низкая температура плавления

- высокая текучесть расплава

- малая усадка.

Является подходящим материалом для корпусов станков и механизмов, поршней и блоков цилиндров двигателей. Высокая хрупкость исключает применение материала в деталях, работающих на изгиб и растяжение. Литье серого чугуна преимущественно проводится в песчаные формы и в кокиль.

Высокопрочный чугун, ВЧШГ, содержит графит в шаровидной форме. Этот вид графита отличается высокой вязкостью и ковкостью, пригоден для кузнечной обработки. Из него отливают трубы, трубопроводную арматуру, ответственные и высоконагруженные детали механизмов.

Изделия из высокопрочного чугуна производят также методом литья в газифицируемую модель. Литье чугуна производится в форму из песчаной смеси, уплотненной вокруг полистироловых блоков моделей.

Для улучшения механических свойств отливки из высокопрочного чугуна подвергают термической обработке. Ее основные этапы:

- нагрев до 850 °C;

- выдержка в нагретом состоянии несколько часов;

- медленное остывание в минеральном масле при 350 °C.

Термообработка повышает однородность материала и снимает внутренние напряжения в отливке, снижая вероятность возникновения трещин в процессе эксплуатации

Чугун и сферы его применения

Чугун — это сплав железа с фосфором, кремнием и углеродом, который давно нашел применение в различных областях человеческой деятельности.

Популярность чугуна обусловлена его механической твердостью, высокой сопротивляемостью износу, простотой обработки и дешевизной производства. Основным способом получения чугунных изделий является литье с последующим фрезерованием для достижения точной формы и отличного качества поверхности. Обычно с помощью фрезерования обрабатываются такие детали, как отверстия, плоскости и места для крепления шпинделя.

К недостаткам готовых чугунных изделий можно отнести их хрупкость даже при небольших дефектах литья, допущенных в процессе изготовления.

В автомобильной промышленности используют чугун с вермикулярным графитом, из которого изготавливают коленчатые валы дизельных двигателей и блоки цилиндров двигателей внутреннего сгорания. Графит значительно повышает прочность сплава, поэтому такой чугун востребован не только в машиностроении, но и в производстве труб для водоотведения и водоснабжения, а также труб для нефтегазовой промышленности. Для таких изделий характерны высокие эксплуатационные качества.

Всем известно сантехническое оборудование из чугуна — ванны, раковины, кухонные мойки, фитинги и трубы. Эти изделия надежны, неприхотливы в уходе и способны длительное время сохранять первоначальный внешний вид. Отопительные радиаторы из чугуна пользуются устойчивым спросом благодаря своей долговечности, хорошим теплоаккумулирующим свойствам и высокой теплоотдаче. Через час после отключения чугунные радиаторы продолжают излучать тепло на треть своей первоначальной мощности, в то время как радиаторы из стали остывают в два раза быстрее.

Способностью долго сохранять тепло обладает и чугунная посуда, поэтому она незаменима для приготовления «долгоиграющих блюд», требующих долгого томления. Казаны из чугуна идеально подходят для приготовления рагу, плова и каш, поскольку пища в них готовится по принципу русской печки. Благодаря этому продукты сохраняют свои полезные питательные свойства, а в готовой пище не образуются канцерогены.

В арсенале повара самого престижного ресторана обязательно будет посуда из чугуна: горшки, казаны, сковородки. Да и на кухне любой хозяйки можно найти подобные изделия, ведь даже самая дорогая нержавеющая посуда не обладает уникальными характеристиками чугунного сплава. Ученые доказали, что в процессе приготовления чугун обогащает пищу соединениями железа, полезными для здоровья человека.

Чугун — пористый металл, который обладает способностью впитывать жиры в процессе приготовления. Благодаря этому антипригарные свойства посуды со временем только улучшаются, что облегчает процесс жарки и тушения.

Чугунные сплавы широко используются в сфере художественного архитектурного литья, в производстве ажурных ограждений и решеток, винтовых лестниц и балконов, беседок, каминов и светильников, столбов, фонарей и скульптур.

Производство чугуна

Производство чугуна из ряда главных показателей экономической мощи страны отошло в ряд второстепенных, но не потеряло своего значения для экономики.

Лидером в производстве чугуна с почти десятикратным отрывом является Китай- 543,748 млн. т в год, следом идут Япония 66,943 млн. т, Россия — 43,945 млн. т и Индия — 29,646 млн. т. Китай производит более 50% мирового чугуна.

Чугун производится в доменных печах, подготовленная железная руда плавится вместе с добавками, в качестве топлива используется коксующийся каменный уголь или природный газ.

Основное потребление чугуна происходит сегодня в качестве компонента для выплавки стали. Развитие чугунного производства идет в основном в направлении повышения его энергоэффективности, экологичности и снижения издержек.

Уникальные свойства чугуна — дешевизна, прочность и коррозионная стойкость позволяют черному металлу уверенно смотреть в будущее.

Так что же такое литье?

Откуда берется чугун. Чаще всего отливки изготовляют из чугуна и стали. В природе, однако, нет ни чугуна, ни стали. Оба эти металла представляют собой сплав железа с углеродом и рядом других элементов. В чугуне углерода больше, в стали — меньше. Чугун тверд, но хрупок. Сталь мягка, хорошо куется, легко обрабатывается резцами. Откуда же они берутся, если в природе их нет?

Чистого железа в земной коре тоже нет. Железа в ней много, но все оно окислено, соединено с кислородом, да еще загрязнено другими примесями. Горные породы, содержащие значительное количество железа, называются железными рудами. Горняки в железорудных копях и занимаются добычей железной руды. Большую часть руды отправляют в горно-обогатительные комбинаты, где стремятся удалить из руды часть пустой породы.

Затем железнодорожники доставляют руду на металлургические заводы. Тут ее доменщики и загружают в доменные печи. В них руда переплавляется вместе с коксом и известняком. Однако из доменной печи получить чистое железо не удается. Находясь в печи бок о бок с кусками кокса, железо растворяет в себе углерод. Три-четыре процента углерода совершенно меняют свойства железа. Затвердев, такое железо оказывается очень твердым, хрупким, не поддающимся ковке, но в жидком состоянии хорошо заливающимся в формы. Его и называют чугуном.

А как получается сталь? Большую часть получаемого в доменных печах чугуна металлурги переплавляют в сталеплавильных печах с тем, чтобы выжечь из него излишек углерода. И получают совсем иной продукт — сталь. Крепкую, упругую, податливую. Сталь, которую можно не только резать, ковать, штамповать, прокатывать, но и отливать из нее любые изделия.

Что же делает литейщик? Итак, дело доменщика выплавить чугун. Дело сталеплавильщика — получить добротную сталь. А дело литейщика — придать чугуну или стали нужную форму, изготовить из них изделие, обладающее необходимыми качествами. При этом литейщик вновь расплавляет эти металлы, доводит их до нужной температуры, вводит в металл необходимые добавки и заливает расплав в заранее приготовленные формы. Умение приготовить нужную форму — это не только сложное мастерство, но и большое искусство. О нем — впереди.

Итак, литейное производство — это та отрасль промышленности, которая занимается изготовлением изделий или заготовок путем заливки расплавленного металла в специально изготовленные формы.

Чугунные отливки

Чугунные отливки бывают разных размеров — от мелких деталей до многометровых станин крупных станков. Конфигурация их тоже бывает самая разнообразная — от простеньких втулок до изысканных литых решеток и ворот.

Отливки из чугуна также подразделяются:

- по назначению – на общие и специальные, такие, как антифрикционные, жаропрочные и т.п.

- по структуре материала – на ферритные, перритные и смешанные

- По виду содержащегося графита — на шаровидные, пластинчатые, хлопьевидные и вермикулярные

- По содержанию углерода — на белые, серые и отбеленные

В металлургической науке существуют и другие классификации чугунных отливок.

Как ухаживать за чугунной посудой

Вы стали счастливым обладателем чугунной посуды Lodge, но не уверены, что точно знаете, как за ней ухаживать? В этой статье мы научим вас правильно мыть посуду из чугуна, ответим на частые вопросы покупателей и подскажем, что делать, если на посуде вы обнаружили следы ржавчины.

Три простых шага, чтобы сделать чистой посуду из чугуна

Вымыть

Чугунную посуду следует мыть вручную. Можно использовать капельку моющего средства для посуды. Если требуется, используйте нейлоновую щетку или специальный скребок, чтобы удалить с посуды частички пищи. Также вы можете 3-5 минут прокипятить посуду с небольшим количеством воды, после этого пригоревшие продукты легко отмоются щеткой.

Высушить

Тщательно просушите чугунную сковороду или кастрюлю при помощи безворсовой салфетки или бумажного полотенца. Если на салфетке останется немного темного налета – это не страшно. Натуральный антипригарный слой из масла может давать такие следы.

Смазать маслом

Нанесите на высушенную поверхность чугуна немного высыхающего масла (кукурузного, льняного и тп.) Затем используйте бумажное полотенце, чтобы удалить излишки масла. Храните посуду в сухом месте.

Ответы на вопросы по уходу за чугунной посудой

Можно ли замачивать чугунную посуду в воде?

НЕТ! Длительное замачивание приведет к появлению ржавчины. Для удаления пригоревшей пищи используйте нейлоновую щетку или пластиковый скребок, затем промойте поверхность теплой водой. СОВЕТ: если вы случайно оставили чугунную сковороду в воде надолго, и она начала ржаветь, не паникуйте. Уделите ей немного больше внимания, очистите от ржавчины, прокалите и она снова будет вам служить, как прежде.

Можно ли использовать мыло для чугунной посуды?

ДА. Несмотря на устойчивый миф, моющие средства можно использовать для мытья чугунной посуды, но только в небольших количествах. Если естественное антипригарное покрытие растворилось под действие мыла или пищевых кислот, вы всегда можете его восстановить, прокалив сковороду с маслом.

Могу ли я использовать металлическую мочалку, чтобы убрать пригоревшую пищу?

НЕТ! Мы рекомендуем пользоваться только нейлоновыми щетками и специальными фирменными скребками для посуды.

СОВЕТ: Металлическая мочалка или жесткая щетка понадобится вам, когда нужно удалить с посуды ржавчину перед тем, как заново прокаливать сковороду.

Можно ли мыть чугунную посуду в посудомоечной машине?

НЕТ! Её можно мыть только вручную. Средства для посудомоечных машин содержат компоненты, растворяющие жиры, поэтому они нарушают естественный антипригарный слой. Кроме того, из-за долгого нахождение в воде чугун начинает ржаветь.

III. Чугунная посуда начала ржаветь. Что делать?

Почистить

Тщательно вымойте сковороду и или кастрюлю, используя теплую мыльную воду и металлическую мочалку. Мыло поможет быстрее удалить старый слой масла и подготовить посуду к повторному прокаливанию. После мытья прополощите и хорошо высушите посуду.

Смазать маслом

Нанесите очень тонкий слой высыхающего растительного масла (кукурузного, соевого, льняного) на всю поверхность посуды, изнутри и снаружи. Слой масла должен быть очень тонким, иначе посуда станет липкой.

Прокалить в духовке

Снимите деревянные элементы, если они есть, и поместите кастрюлю или сковороду на решетку, донышком вверх. Под низ поставьте противень, застеленный фольгой, чтобы собрать капли масла, которые могут стекать с посуды во время прокаливания. Прогревайте чугунную посуду при температуре 200-260 С в течение часа. Дайте остыть и затем повторите шаги 2 и 3 еще один-два раза, чтобы получить плотную патину из полимеризованного масла.

Способы литья

Наиболее современный способ это литье по газифицируемым моделям. Этот способ позволяет не только осуществлять литье чугуна, но и получать стальные отливки. Способ отличается экономичностью, экологичностью и возможностью повторного использования материала форм.

Способ состоит из следующих этапов.

Подготовка моделей

Модели делают из предварительно вспененного и подсушенного полистирола с размером зерна 0,3— 0,9 мм. (в зависимости от габаритов детали). Материал задувается в формы, запекается и охлаждается.

Литье по газифицируемым моделям

Преимущества чугунного литья

Чугунное литье отличается от отливок из других материалов рядом преимуществ, таких, как:

- дешевизной

- высокой прочностью и износостойкостью

- высоким качеством поверхности, сводящим к минимуму последующую механическую обработку

Характеристики и применение чугуна

Важно отметить, что при использовании современных методов литья дешевле получается не только сама отливка, но и конечная продукция. Многие производства, в конце 20 века заменившие чугунные детали своих изделий на стальные, вернулись или планируют вернуться к проверенному временем материалу на новом этапе его развития.

Выплавка чугуна

Способ получения железа из руд в принципе очень прост и основан на восстановлении окислов железа углем. Но так как расплавленное железо обладает способностью растворять уголь, то при выплавке получается не чистое железо, а сплав, содержащий до 5% углерода и некоторые другие примеси, называемый чугуном.

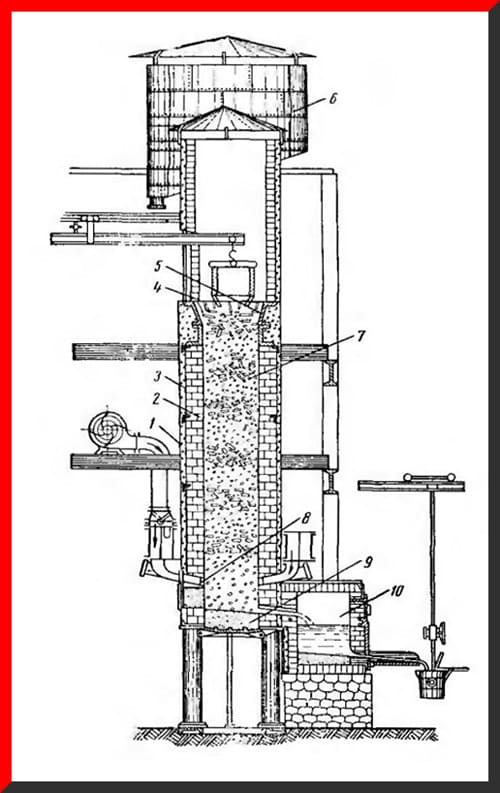

Выплавка чугуна производится в огромных доменных печах, или домнах, выложенных из огнеупорных кирпичей и достигающих 25 м

высоты при внутреннем диаметре около 6

м.

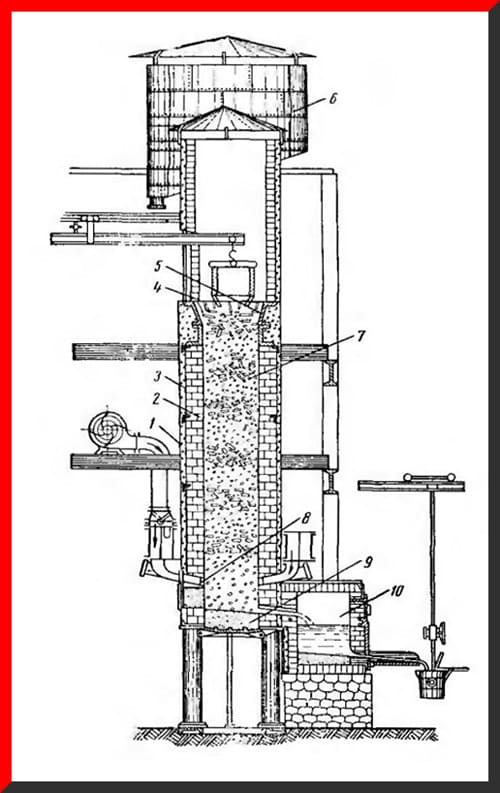

Разрез доменной печи схематически изображен на рис. 152. Верхняя ее половина носит название шахты и заканчивается наверху отверстием — колошником, которое закрывается подвижной воронкой — колошниковым затвором. Самая широкая часть домны называется распаром, а нижняя часть — горном. Через специальные отверстия в горне (фурмы) в печь вдувается горячий воздух.

Доменную печь загружают сперва коксом, а затем послойно смесью руды с коксом и флюсами и одним коксом. Горение и необходимая для выплавки чугуна температура поддерживаются вдуванием в горн подогретого воздуха. Последний поступает в кольцевую трубу, расположенную вокруг нижней части печи, а из нее по изогнутым трубкам через фурмы в горн. В горне уголь сгорает в углекислый газ, который, поднимаясь кверху и проходя сквозь слой накаленного кокса, превращается в окись углерода. Эта окись углерода и восстанавливает большую часть руды, переходя снова в углекислый газ.

Процесс восстановления руды происходит главным образом в верхней части шахты и суммарно может быть выражен следующим уравнением:

Отдельные стадии этого процесса показаны в виде уравнений на рис. 153.

Содержащаяся в руде пустая порода вступает во взаимодействие с прибавленными флюсами, образуя шлаки.

Выделяющееся железо опускается еще в твердом виде в более горячую часть печи — распар и здесь при температуре 1200° плавится в соприкосновении с углем, отчасти растворяя его и превращаясь в чугун . Расплавленный чугун стекает в нижнюю часть горна, а жидкие шлаки собираются на поверхности чугуна, предохраняя его от окисления. Чугун и шлаки выпускаются по мере накопления через особые отверстия, забитые, в остальное время глиной.

Образующийся при восстановлении руды углекислый газ, поднимаясь в верхнюю часть шахты, отчасти снова превращается в окись углерода. Поэтому выходящие из отверстия домны газы содержат до 25% окиси углерода. Их сжигают в особых аппаратах — кауперах, предназначенных для предварительного нагревания вдуваемого в печь воздуха.

Кауперы представляют собой высокие цилиндрические башни, сложенные из кирпичей и имеющие внутри вертикальные каналы (рис. 154). Поступающие в каупер доменные газы, сгорая в нем, накаливают стенки каналов. Одновременно через другой каупер, предварительно накаленный таким же путем, проходит вдуваемый в домну воздух. Через некоторое время воздух направляют в первый каупер, а второй каупер нагревают доменными газами и т. д.

Доменная печь работает непрерывно. По мере того как верхние слои руды и кокса опускаются, в печь добавляют новые порции смеси руды с флюсами и коксом. Эта смесь, называемая шихтой, доставляется подъемниками на верхнюю площадку печи и сваливается в чугунную воронку, закрытую снизу колошниковым затвором. При опускании затвора смесь попадает в печь. Работа печи, продолжается днем и ночью в течение нескольких лет, пока печь не потребует капитального ремонта.

Рис. 153. Ход доменного процесса

Для оценки работы доменных печей служит так называемый «коэффициент использования полезного объема печи», который получают делением объема печи в кубических метрах на суточную выплавку печи в тоннах. Например, если объем печи 900 м 3 , а суточная выплавка 500 т,

то коэффициент использования полезного объема равняется 900/500 = 1,8. Таким образом, чем меньше коэффициент использования полезного объема, тем больше производительность печи.

До революции на заводах России коэффициент использования полезного объема доменных печей равнялся 2,30. Советская металлургия на основе широкого развития передовых методов ра боты резко увеличила производительность доменного процесса, снизив коэффициент использования примерно в 3 раза.

Большие перспективы открывает применение кислорода для ускорения процесса выплавки чугуна в доменных печах. При вдувании в доменную печь обогащенного кислородом воздуха предварительный подогрев его становится излишним, благодаря чему отпадает необходимость в сложных и громоздких кауперах и весь металлургический процесс значительно упрощается. Вместе с тем резко повышается производительность домны и уменьшается расход топлива. Доменная печь, работающая на кислородном дутье, дает в полтора раза больше металла, а кокса требует на одну четверть меньше, чем при обыкновенном воздушном дутье.

Рис. 154. Совместная работа доменной печи и кауперов

Получаемый из доменных печей чугун содержит в среднем около 93% железа, до 5% углерода и небольшие количества кремния, марганца, фосфора и серы.

1 — домна; 2 — каупер, нагреваемый пламенем; 3 — каупер, нагревающий воздух; 4 — воздуходувка; 5 — дымовая труба; 6 — газовый канал; 7 — дымовой канал; 8 — воздушная труба.

Содержащийся в чугуне углерод может выделиться из пего при затвердевании в свободном состоянии в виде графита или вступить в соединение с железом с образованием карбида железа Fe3C, называемого цементитом. В отличие от графита, самой мягкой составной части чугуна, цементит представляет собой самую твердую составную часть этого сплава. При продолжительном нагревании, до 900° или выше, цементит разлагается на железо и графит, что особенно легко происходит в присутствии кремния. Поэтому чугун, содержащий значительное количество кремния (от 2 до 3,5%), имеет благодаря выделившемуся графиту серый цвет. Такой чугун называется серым чугуном; он не очень тверд, хорошо отливается в формы, но хрупок и при ударе легко раскалывается. Серый чугун идет для отливки машинных станин, маховых колес, канализационных труб, плит и т. п.

Чугун, в котором почти весь углерод содержится в виде цементита, тверже и белее серого чугуна, почему и получил название белого чугуна; он характеризуется незначительным содержанием кремния (меньше 1%) и повышенным содержанием марганца (1—1,5%). Белый чугун непосредственного применения не имеет и идет в передел на сталь и железо, отличающиеся от чугуна меньшим содержанием углерода и отсутствием других примесей (кремний, фосфор, марганец). Продукт, содержащий от 0>3 до 2% углерода, называется твердой сталью, а содержащий меньше 0,3% углерода — мягкой сталью или железом.

Вы читаете, статья на тему Выплавка чугуна

Производство чугуна из железосодержащих материалов производят путем выплавки в специальных шахтных печах (домнах) и называют доменным процессом.

Важная роль чугуна в металлургии и вообще в экономике страны определяется тем, что он является первичным продуктом переработки железных руд. Свыше 80 %

чугуна, выплавляемого в доменных печах, в дальнейшем перерабатывается в сталь. Эти чугуны называются

передельными.

Чугуны, предназначенные для получения фасонного литья в машиностроительном производстве, называют литейными.

Для повышения качества отливок применяют небольшие количества добавок для модифицирования и легирования (хром, никель и др.). Введение в расплавы модификаторов (например, магния, ферросилиция, силикокальция, алюминия, титана) способствует кристаллизации структурных составляющих в измельченной форме. Легирование также способствует улучшению механических свойств путем изменения строения и структуры сплавов.

Специальные чугуны (доменные ферросплавы) выплавляют в небольших количествах и применяют для раскисления и легирования стали.

Для выплавки чугуна используют железную руду, а также марганцевые, хромовые и комплексные руды, топливо и флюсы, которые в необходимой пропорции образуют шихту. Железные руды

содержат железо в виде оксидов, например Fe203 (красный железняк), Fe304 (магнитный железняк). В 2002 г. в России добыто примерно 84,2 млн т железных руд.

Для повышения производительности доменной печи, экономии кокса, улучшения качества чугуна железные руды предварительно дробят, сортируют для получения кусков требуемой величины и обогащают, отделяя и устраняя пустую породу. Для удаления вредных примесей и улучшения металлургических свойств шихту, состоящую из железной руды и флюса, спекают в агломерационных машинах при температуре 1300… 1500° С, подвергают окатыванию и обжигу при температуре 1200… 1 350 °С. Результатом такой обработки являются прочные, пористые окатыши диаметром до 30 мм.

это материалы преимущественно минерального происхождения, вводимые в шихту для образования шлака и для регулирования его состава, в частности для связывания пустой породы, продуктов раскисления металла, а также уменьшения процентного содержания вредных примесей. По химическому составу флюсы подразделяют на основные (известняк СаС03), кислые (кремнезем) и нейтральные (глинозем).

называют расплав, покрывающий поверхность жидкого металла, который после затвердевания представляет собой камневидное или стекловидное вещество.

В качестве основного топлива для доменной плавки служит кокс.

Кокс представляет собой твердый углеродистый остаток, образующийся при нагревании каменного угля без доступа воздуха до температуры 950… 1 050º С. Содержание углерода в коксе — 96… 98 %. Теплота сгорания кокса — 29 МДж/кг.

Доменная печь

(рис. 2.1) — шахтная печь для выплавки чугуна из железной руды. Она устанавливается на бетонном фундаменте, имеет стальной кожух, выложенный внутри огнеупорным кирпичом.

Рис. 2.1. Схема доменной печи: 1 — горн; 2 — фурма; 3 — заплечики; 4 — распар; 5 — шахта; 6 — колошник; 7,8 — шлаковая и чугунная летка соответственно; H

В верхней части печи, называемой колошником,

находится засыпной аппарат, предназначенный для загрузки шихты.

Под

(дно) доменной печи расположен над бетонным фундаментом и называется

лещадь.

Поскольку на лещади скапливается расплавленный чугун, ее выкладывают углеродистым кирпичом и блоками, содержащими до 92 % углерода в виде графита и обладающими высокой огнеупорностью.

В нижней части печи — горне —

имеются отверстия для выпуска расплавленного чугуна

(чугунная летка)

и шлака

(шлаковая летка).

Чугун выпускают из печи через каждые 3…4 ч, а шлак — через 1… 1,5 ч и сливают в чугуновозные ковши и шлаковозные чаши. Чугунную летку открывают бурильной машиной. После каждого выпуска чугунную летку заделывают огнеупорной массой, а шлаковую летку обычно закрывают металлической пробкой.

В верхней части горна находятся устройства — фурмы,

через которые в печь поступает воздух, необходимый для горения топлива. Вблизи фурм кокс, взаимодействуя с кислородом нагретого воздуха, сгорает, образуя газовый поток, содержащий угарный газ (оксид углерода) СО, углекислый газ (диоксид углерода) С02, азот N2, метан СН4и др. Следует иметь в виду, что некоторые из образующихся газов — вредные и опасные. Так, например, в производственных помещениях не допускается содержание угарного газа более чем 0,03 мг/л. Наличие метана в воздухе в пределах 5… 15 об. % и более приводит к образованию взрывчатой смеси.

Воздух поступает в доменную печь из воздухонагревателей. Подогрев воздуха снижает расход топлива. Внутри воздухонагревателей имеются насадки из огнеупорных кирпичей и камеры сгорания.

В камеру сгорания подают доменный газ, который, сгорая, проходит через насадку и нагревает ее. Затем подача газа прекращается и через нагретую насадку пропускается воздух, который при этом нагревается до 1 200 «С. Наличие нескольких воздухонагревателей, работающих попеременно, обеспечивает непрерывную подачу в рабочее пространство печи нагретого воздуха.

Температура рабочего пространства печи выше зоны подачи воздуха (выше уровня фурм) составляет 2 000 °С. Эта часть печи выполняется наиболее широкой и называется распаром.

Ниже распара расположены заплечики с сужающимся книзу поперечным сечением. Они замедляют опускание шихты. Выше распара поперечное сечение шахты также уменьшается, что способствует свободному опусканию шихты.

Производство стали представляет собой передел чугуна в сталь и состоит в снижении содержания углерода и примесей путем их избирательного окисления (табл. 2.6).

Окисление железа, кремния, фосфора и марганца

в сталеплавильной печи происходит с вьщелением теплоты

Q

(экзотермическая реакция) при этом окисление кремния, фосфора и марганца происходит в начале плавки:

Fe + 1/202 = FeO + Q

2FeO + Si = Si02 + 2Fe + Q

5FeO + 2P = P205 + 5Fe + Q

FeO + Mn = MnO + Fe + Q

1.6. Сопоставление содержания, %, углерода и примесей

Устройство

Самодельная печь для плавки металлов имеет довольно простую конструкцию и состоит из трех основных блоков, помещенных в общий корпус:

Тигель помещают в индуктор, концы обмотки подключают к источнику тока. При протекании тока по обмотке вокруг нее возникает электромагнитное поле с переменным вектором. В магнитном поле возникают вихревые токи, направленные перпендикулярно его вектору и проходящие по замкнутому контуру внутри обмотки. Они проходят через металл, положенный в тигель, при этом нагревая его до температуры плавления.

Достоинства индукционной печи:

- быстрый и равномерный нагрев металла сразу после включения установки;

- направленность нагрева — греется только металл, а не вся установка;

- высокая скорость плавления и однородность расплава;

- отсутствует испарение легирующих компонентов металла;

- установка экологически чиста и безопасна.

В качестве генератора индукционной печи для плавки металла может быть использован сварочный инвертор. Также можно собрать генератор по представленным ниже схемам своими руками.

Печь для плавки металла на сварочном инверторе

Эта конструкция отличается простотой и безопасностью, так как все инверторы оборудованы внутренними защитами от перегрузок. Вся сборка печи в этом случае сводится к изготовлению своими руками индуктора.

Выполняют его обычно в форме спирали из медной тонкостенной трубки диаметром 8-10 мм. Ее сгибают по шаблону нужного диаметра, располагая витки на расстоянии 5-8 мм. Количество витков — от 7 до 12, в зависимости от диаметра и характеристик инвертора. Общее сопротивление индуктора должно быть таким, чтобы не вызывать перегрузки по току в инверторе, иначе он будет отключаться внутренней защитой.

Индуктор можно закрепить в корпусе из графита или текстолита и установить внутрь тигель. Можно просто поставить индуктор на термостойкую поверхность. Корпус не должен проводить ток, иначе замыкание вихревых токов будет проходить через него, и мощность установки снизится. По этой же причине не рекомендуется располагать в зоне плавления посторонние предметы.

При работе от сварочного инвертора его корпус нужно обязательно заземлять! Розетка и проводка должны быть рассчитаны на потребляемый инвертором ток.

Индукционная печь на транзисторах: схема

Существует множество различных способов собрать индукционный нагреватель своими руками. Достаточно простая и проверенная схема печи для плавки металла представлена на рисунке:

-

Чтобы собрать установку своими руками, понадобятся следующие детали и материалы:

Последовательность сборки своими руками:

- Полевые транзисторы устанавливают на радиаторы. Поскольку схема в процессе работы сильно греется, радиатор должны быть достаточно большими. Можно установить их и на один радиатор, но тогда нужно изолировать транзисторы от металла с помощью прокладок и шайб из резины и пластика. Распиновка полевых транзисторов приведена на рисунке.

- Необходимо изготовить два дросселя. Для их изготовления медную проволоку диаметром 1,2 мм наматывают на кольца, снятые с блока питания любого компьютера. Эти кольца состоят их порошкового ферромагнитного железа. На них необходимо намотать от 7 до 15 витков проволоки, стараясь выдерживать расстояние между витками.

- Собирают перечисленные выше конденсаторы в батарею общей емкостью 4,7 мкФ. Соединение конденсаторов — параллельное.

- Выполняют обмотку индуктора из медной проволоки диаметром 2 мм. Наматывают на подходящий по диаметру тигля цилиндрический предмет 7-8 витков обмотки, оставляют достаточно длинные концы для подключения к схеме.

- Соединяют элементы на плате в соответствии со схемой. В качестве источника питания используют аккумулятор на 12 В, 7,2 A/h. Потребляемый ток в режиме работы — около 10 А, емкости аккумулятора в этом случае хватит примерно на 40 минут.При необходимости изготовляют корпус печи из термостойкого материала, например, текстолита.Мощность устройства можно изменить, поменяв количество витков обмотки индуктора и их диаметр.

При продолжительной работе элементы нагревателя могут перегреваться! Для их охлаждения можно использовать вентилятор.

Индукционный нагреватель для плавки металла: видео

Индукционная печь на лампах

Более мощную индукционную печь для плавки металлов можно собрать своими руками на электронных лампах. Схема устройства приведена на рисунке.

Для генерации высокочастотного тока используются 4 лучевые лампы, соединенные параллельно. В качестве индуктора используется медная трубка диаметром 10 мм. Установка оснащена подстроечным конденсатором для регулировки мощности. Выдаваемая частота — 27,12 МГц.

Для сборки схемы необходимы:

- 4 электронные лампы — тетрода, можно использовать 6L6, 6П3 или Г807;

- 4 дросселя на 100…1000 мкГн;

- 4 конденсатора на 0,01 мкФ;

- неоновая лампа-индикатор;

- подстроечный конденсатор.

Сборка устройства своими руками:

- Из медной трубки выполняют индуктор, сгибая ее в форме спирали. Диаметр витков — 8-15 см, расстояние между витками не менее 5 мм. Концы лудят для пайки к схеме. Диаметр индуктора должен быть больше диаметра помещаемого внутрь тигля на 10 мм.

- Размещают индуктор в корпусе. Его можно изготовить из термостойкого не проводящего ток материала, либо из металла, предусмотрев термо- и электроизоляцию от элементов схемы.

- Собирают каскады ламп по схеме с конденсаторами и дросселями. Каскады соединяют в параллель.

- Подключают неоновую лампу-индикатор — она будет сигнализировать о готовности схемы к работе. Лампу выводят на корпус установки.

- В схему включают подстроечный конденсатор переменной емкости, его ручку также выводят на корпус.

Охлаждение схемы

Промышленные плавильные установки оснащены системой принудительного охлаждения на воде или антифризе. Выполнение водяного охлаждения в домашних условиях потребует дополнительных затрат, сопоставимых по цене со стоимостью самой установки для плавки металла.

Выполнить воздушное охлаждение с помощью вентилятора можно при условии достаточно удаленного расположения вентилятора. В противном случае металлическая обмотка и другие элементы вентилятора будут служить дополнительным контуром для замыкания вихревых токов, что снизит эффективность работы установки.

Элементы электронной и ламповой схемы также способны активно нагреваться. Для их охлаждения предусматривают теплоотводящие радиаторы.

Подготовка чугуна для сварки инвертором холодным методом

Прежде, чем сваривать чугун, его нужно подготовить. Сперва нужное место зачищается болгаркой с лепестковым кругом или другой подходящей насадкой. После зачистки верхнего слоя до не окисленного металла нужно провести обязательное обезжиривание бензином или любым другим растворителем. Если вы решили заделать трещину, то металл нужно расчистить до ее окончания, и в этом месте засверлить отверстие диаметром 10 мм.

Разделка трещины при сварке чугуна

Отдельно стоит поговорить про следующие особенности подготовки:

1. Шпильки. Дуговая сварка чугуна может осуществляется как послойно без применения опорных элементов, так и с использованием шпилек. Шпильки состоят из стали. Их размеры строго регламентируются, так например диаметр не должен превышать 40% от толщины чугуна. Выступ шпильки над металлом ограничен 4-6 мм, а расстояние между шпильками не должно быть больше, чем 6 диаметров. Количество зависит только от размеров соединения, но не больше 25% от площади излома

Рекомендуем! Как сварить пластиковые трубы в домашних условиях

2. Разделка кромок.

Обратите внимание! Кромки не должны иметь острый срез в месте соединения двух частей метала, оптимальная форма – сферическая.

3. Электроды должны быть специальными. Заваривать такой металл обычными электродами по стали практически невозможно, поэтому стоит приобрести электрод с добавлением меди, хрома, никеля и других лигатур, способствующих наплавлению на прихотливый чугун.

Меры безопасности при работе

- Основная опасность при работе с самодельной установкой — опасность получения ожогов от нагреваемых элементов установки и расплавленного металла.

- Ламповая схема включает элементы с высоким напряжением, поэтому её нужно разместить в закрытом корпусе, исключив случайное прикосновение к элементам.

- Электромагнитное поле способно воздействовать на предметы, находящиеся вне корпуса прибора. Поэтому перед работой лучше надеть одежду без металлических элементов, убрать из зоны действия сложные устройства: телефоны, цифровые камеры.

Не рекомендуется использовать установку людям с вживлёнными кардиостимуляторами!

Печь для плавки металлов в домашних условиях может использоваться также для быстрого нагрева металлических элементов, например, при их лужении или формовке. Характеристики работы представленных установок можно подогнать под конкретную задачу, меняя параметры индуктора и выходной сигнал генераторных установок — так можно добиться их максимальной эффективности.

Металлические конструкции. Аварии и безопасность.

Технология литья

Если в промышленных условиях литье чугуна подразумевает использование специальных форм, для литейного дела в домашних условиях требуется подготовить такую форму, следуя определенным правилам. Подготовка литейной формы происходит в формовочном ящике, для его изготовления лучше использовать необработанные доски. Размеры ящика должны в 1,5-2 раза превышать размеры деталей, которые планируется создать. Чтобы узнать о готовых изделиях из чугуна и возможности их изготовления под заказ, нажмите сюда.

Формовочный ящик делится на две основных части – нижнюю (в виде ящика с дном) и верхнюю (в виде рамки с несколькими поперечинами посередине). Чтобы соединить эти две части, используются фиксаторы, а в самой рамке создаются углубления. Формовочная земля для изготовления детали готовится на основе смеси из песка, каменноугольной пыли и глины.

В качестве модели для изготовления детали может служить как сама деталь, так и созданная из дерева или металла запчасть. Формовка изделия подразумевает утрамбовку земли, покрытие модели порошкообразным графитом. Модель в формовочную землю должна заходить на половину.

Плавка металла осуществляется в емкости из чугуна или металла с носиком. Расплавленный для создания детали металл заливается через литейное отверстие. А в качестве техники для нагрева чаще используется муфельная печь. В ней создается температура в пределах 800-900 градусов.

Литье чугуна для создания мелких деталей

Чтобы создать мелкие детали из чугуна в домашних условиях, следует использовать ручную центрифугу, она позволит равномерно распределить смесь для заготовки во все полости заготовки. Однако применение центрифуги эффективно только тогда, когда литой материал находится еще в виде жидкой формы. Затем из формы вынимается отливка, литники подлежит удалению. Если требуется, то проводится косметическая обработка изделия.

Таким образом, для создания любых деталей из чугуна требуется не только иметь под рукой профессиональный инструмент, но и условия, которые позволят создать детали с нужными формами и высокого качества. Чугун, изготовленный любителем, может не иметь высокую прочность, однако полноценное изучение технологии позволяет повысить прочность изделий из металла.

Электропечь для плавки чугуна

МЕТАЛЛУРГИЧЕСКОЕ ОБОРУДОВАНИЕ:

РЕАЛИЗАЦИЯ, ИНТЕГРАЦИЯ, СЕРВИС

- Регистрация

Технология выплавки чугуна в индукционной электропечи

Загрузка и расплавление.

В крупных зарубежных литейных цехах, где смонтированы индукционные установки для плавки чугуна, как уже указывалось выше, операции загрузки шихты в печи механизированы и автоматизированы.

Подача материалов в печь производится в определённой последовательности. Например, через каждые 20 минут в печь загружается 200 кг стального скрапа, 160 кг возврата и чушкового чугуна, через каждые 40 минут в печь вводится 22 кг кокса до тех пор, пока в чугуне не будет обеспечено требуемое содержание углерода.

Шихта не должна падать в тигель с большей высоты во избежание его повреждения. Лучше, если шихта сползает. Сползание шихты может быть обеспечено с помощью склизов, вибрационных конвейеров, бадьёй специальных конструкций. Удар шихты о футеровку должен быть боковым, а не верхним, так как в первом случае футеровка работает на сжатие, а во втором на срез, причём при этом ударной нагрузке подвергается наиболее хрупкая ошлакованная часть футеровки. Шихта перед загрузкой, как правило, подогревается, но если этого нет шихта влажная и загрязнена маслом, эмульсиями, то рекомендуется наполнять её так, чтобы влажный лом не погружался сразу же в жидкий металл во избежание выбросов. Вообще же первую порцию сырого материала следует загружать при отключенной печи, когда движения металла в ней нет.

Плавка в индукционной печи может быть прерывной и непрерывной. При непрерывной плавке количество жидкого металла, выдаваемого из печи за один раз, составляет 70-80%, а иногда и 100%. Преимуществом этого способа плавки является малое время реакции между расплавом и огнеупорной футеровкой при высоких температурах. Благодаря тому типичная реакция SiO2+2C_←^→2CO+Si не получает должного развития. Другим преимуществом этого вида плавки является возможность сокращения количества проб металла для химического анализа и уменьшения времени на сопутствующие операции. Существенным недостатком прерывной плавки является уменьшение мощности печи при периодическом опорожнении. Вследствие этого при режиме плавки ёмкость печи выбирается несколько большей, чем она была бы выбрана при другом режиме и при одинаковой потребности в металле за определённый промежуток времени.

При непрерывной плавке (из печи за один раз выдаётся не более 1^10всего металла) уменьшение потребляемой мощности не наблюдается. Замеры температуры и определение химического состава делаются через более длительные промежутки времени. При таком способе плавке можно автоматизировать работу печи и добиться оптимальной работы агрегата. При непрерывной плавке металла в печи величина кусков шихты должна быть не особенно мала, чтобы не наблюдалось очень быстрого растворения. Это необходимо для того, чтобы обслуживающий персонал смог за это время ввести легирующие, науглероживающие, раскисляющие и другие добавки с учётом температуры металла.

Большое значение при плавке чугуна в индукционной печи имеет правильный выбор режима в зависимости от ёмкости печи, производительности, величины кусков шихты, потребности в металле и т.д.

При выборе частоты тока в индукционной печи необходимо учитывать ёмкость печи, величину кусков шихты и т.д. Так, например, печь малой ёмкости имеет лучшее показатели при высоких частотах, а печь большей ёмкости – при низких. Если же печь работает на частотах меньших, чем оптимальная (при данных размерах печи), то будет наблюдаться сильное перемешивание металла, что может привести к увеличению количества неметаллических включений в металле. Кроме того, наблюдается большая потеря металла за счёт его окисления. В этом случае некоторые виды скрапа (например, стружка, если в печи нет жидкого металла) не могут быть применены, а срок службы футеровки сокращается втрое. При частоте, выше оптимальной, перемешивание ванны металла очень слабое, что отражается на гомогенности металла, находящегося в печи.

С повышением частоты можно применять более мелкие куски шихты. Если, однако, в печи есть жидкий металл, то это условие можно не соблюдать. При данной требуемой производительности печи с понижением частоты тока потребляемая мощность становится меньше. С увеличением ёмкости эта разность увеличивается. Удельный расход энергии у печей промышленной частоты меньше, чем у высокочастотных печей . Исключением являются печи ёмкостью менее 1т. Рекомендуется вести плавку в печи только тогда, когда она заполнена металлом не менее, чем на ? высоты. В этом случае процент используемой энергии близок к 100.

Перегрев металла в печах промышленной и промежуточной частоты протекает быстро. Скорость перегрева в первых 10°С /мин, во вторых — 30°С/мин. После достижения в печи необходимой температуры металла следует подавать ток небольшой силы. В печах большой ёмкости (10-15т) для поддержания температуры металла постоянной требуется 20-30 кВт•ч на тонну жидкого металла в час. Для нагрева чугуна до 1200°С необходимо 410-430 кВт•ч на тонну.

Получение синтетического чугуна.

Синтетическим называют чугун, получаемый в индукционных печах путём переплавки стружки, стальной обрези и других малоценных отходов с дальнейшим науглероживанием расплава и доведением его химсостава до заданного. В работе приведены результаты исследований процесса получения синтетического чугуна из стружки в индукционной высокочастотной печи с кислым тиглем ёмкостью 150кг.

Установлено, что общий угар металла определяется номенклатурой шихтовых материалов и их окисленностью, способом ввода ферросплавов и карбюризатора, температурой нагрева и выдержкой металла. При выплавке чугунов из стальной стружки угар металла меньше по сравнению с выплавкой из чугунной в 2-2,5 раза; при вводе ферросплавов и карбюризатора в завалку он меньше примерно в 1,5 раза, чем при вводе в жидкий металл. Так как стружка всегда в какой-то степени загрязнена, различают весовой и истинный угар металла. Для определения последнего весь образующийся шлак собирали, взвешивали и анализировали. По этим данным рассчитывали количество в нём окислов Fe,Mn,Cr,Si, вносимых шихтой, а разницу относили на засоренность шихты. Истинный угар металла меньше весового на 20-25%. Истинный угар при выплавке синтетических чугунов из стальной стружки составлял от 0,3 до 6,2%, а из чугунной 5,3-9,0%. Авторы это объясняют большей поверхностью и окисленностью чугунной стружки по сравнению со стальной, что подтверждается и количеством образующегося шлака и содержанием в нём окислов Fe, Mn, Si.

Степень и скорость усвоения ферросплавов и карбюризатора, равно как и угар элементов, зависят от способа их ввода, температуры нагрева и выдержки металла. В качестве карбюризатора использовали бой графитовых электродов. Степень и скорость усвоения углерода зависят ещё от размера кусков карбюризатора: если они больше 40мм-скорость усвоения углерода уменьшается на 20-25%. Скорость усвоения углерода жидким металлом с 1,3-1,62%С, 0,15-0,46%Si при 1400-1470°С достигает 0,12% в минуту, в среднем 0,09%, продолжительность науглероживания до 3,2-3,6%С составляет 22-34 минуты, усвояемость углерода из электродного боя – 80-85%.

Для ввода в расплав Si использовали Cu45. Угар Si при вводе Cu45 в жидкий металл выше, чем при вводе в завалку, в 1,4-1,5 раза, он почти не зависит от выдержки металла, но изменяется с нагревом. Кремний выгорает только до 1420-1450°С, а при дальнейшем нагреве восстанавливается углеродом, и при 1500-1550°С наблюдается его пригар с образованием окиси углерода. Скорость усвоения Si малоуглеродистым жидким чугуном с 1,3-1,62%С 0,15-0,46%Si при 1420-1460°C составляет в среднем 0,1% в минуту, а высокоуглеродистым чугуном при этой же температуре – только 0,04% в минуту. Общий угар Si не превышает 25%, а при вводе ферросилиция в жидкий малоуглеродистый чугун составляет в среднем 14,1%.

Марганец усваивается из Mn 1 на 80-90% со скоростью (при 1460°С) 0,1% в минуту; угар Mn для большинства плавок не превышает 18% и зависит от способа ввода ферромарганца, от температуры нагрева и почти не зависит от выдержки. При вводе ферромарганца в жидкий металл одновременно с ферросилицием и боем электродов Mn горит меньше, чем при вводе в заливку. Степень и скорость усвоения Cr жидким чугуном определяется температурой и при 1365°С составляет 0,08%, а при 1470°С-0,18% в минуту, угар равен 31,5 и 5,5% соответственно.

Максимальное содержание серы в чугунах, выплавленных из стальной стружки, составляет 0,055%, а для большинства плавок не превышает 0,03%. При выдержке чугуна количество серы почти не изменяется, а при нагреве выше 1450°С несколько понижается. При 0,093% S в чугунной стружке содержание S в чугуне не превышает 0,07%. Содержание фосфора в чугунах выплавленных из стальной стружки, очень низкое, но несколько выше, чем в самой стружке; при нагреве металла содержание фосфора увеличивается в результате восстановления углеродом из окислов.

Механические свойства синтетических чугунов несколько выше ваграночных с равным углеродным эквивалентом C_э, зависят от исходных шихтовых материалов, состава, температуры нагрева и выдержки металла. Структура синтетических чугунов при близких температурах заливки зависит не только от их состава, но и от исходных шихтовых материалов. У чугунов с равным C_э структура металлической основы примерно одинаковая, но форма и количество графита зависят от исходных шихтовых материалов. Так, у чугунов, полученных из стальной стружки, включения графита крупные, изолированные и компактные, либо это очень длинные слабо завихренные пластины с притупленными окончаниями. Напротив, у чугунов, полученных из чугунной стружки, пластины графита мелкие и средние, сильно завихренные, пересекающиеся между собой. Разница в количестве и форме графита при равном C_э и близких температурах заливки сказывается на механических свойствах: у чугунов, выплавленных из стальной стружки, они более высокие, чем у чугунов из чугунной стружки. Прочность при разрыве и изгибе и твёрдость с увеличением C_э уменьшаются, а стрела прогиба увеличивается в связи с появлением феррита в структуре. При перегреве чугуна снижается твёрдость, увеличивается прочность при изгибе и стрела прогиба, но почти не изменяется прочность при разрыве. Это связанно с уменьшением в металле газов, особенно азота, и неметаллических включений.

Содержание азота в чугунах из стальной стружки несколько выше, чем в ваграночных и синтетических, выплавленных из чугунной стружки. Это объясняется болеем высоким процентом азота в самой стружке и внесением его ферросплавами, которых при этом вводится в несколько раз больше. Кислорода во всех синтетических чугунах почти столько же, сколько и в ваграночных, а в некоторых случаях даже значительно меньше. Содержание водорода несколько выше.

Наиболее важным металлургическим процессом при плавке синтетического чугуна в индукционной электропечи является науглероживание расплава, так как вся технико-экономическая целесообразность применения индукционных электропечей основана на применении в качестве шихтовых материалов стружки и других малоценных отходов. Науглероживание металла можно производить загрузкой углеродосодержащих добавок прямо в шихту, что, например, часто наблюдается в американской практике. На одном из заводов науглероживание проводится коксом, загружаемым или в шихту, или непосредственно в жидкий металл. При науглероживании коксом усвоение углерода в металле ниже требуемого, то в ванну металла вводят графит, а если оно завышено – добавляется стальной скрап. Дополнительное науглероживание, как правило, приходится производить в среднем для одной плавки из десяти. При надлежащем уровне шихтовки обеспечивается постоянный состав чугуна с заданным содержанием углерода в течение всей смены независимо от остатка металла в печи. Рекомендуется также вводить пылевидный графит в струе газа на зеркало металла с последующей продувкой газа. Можно вводить углеродосодержащие добавки в специальном встряхивающем ковше. После того как содержание углерода поднялось до необходимого значения, целесообразно довести и содержание кремния до желаемого. Усвоение углерода металла в значительной степени зависит от времени его растворения, температуры металла и химического состава исходного металла. Растворение углерода – процесс, идущий с поглощением тепла. Поэтому в период науглероживания необходимо поддерживать температуру металла. Если науглероживание вещества вводятся на ванну жидкого металла, то предварительно необходимо тщательно очистить зеркало металла от шлака.

Большая работа по изучению процессов науглероживания проведена в институте проблем литья АН УССР.

Экспериментальная работа большей частью проводилась в литейном цехе каунасского завода «Центролит » . Опытные плавки вели в тигельных индукционных электропечах с кислой футеровкой ИЧМ-1А, ИЧТ-6, ASEA-8, ёмкостью 1,6, и 8т. В качестве шихтовых материалов применяли дроблёную стальную и чугунную стружку, ферросилиций Cu45 и Cu75, науглероживающие реагенты: бой электродов, электродный порошок, сланцевый кокс, графит.

Электромагнитное перемешивание жидкого сплава в электропечах промышленной частоты оказывает сильное влияние на процесс науглероживания. Установлено, что высокая интенсивность перемешивания в значительной степени способствует быстрому и полному усвоению карбюризатора(рис. 1а). науглероживание является эндотермическим процессом. Поэтому происходит падение температуры в среднем на 50°С на 1% усвоенного углерода.

Индукция.

В результате исследования четырёх карбюризаторов: боя электродов, сланцевого кокса, тигельного графита, электродного порошка – и обработки опубликованных данных по растворимости углеродосодержащих материалов установлена общая для карбюризаторов зависимость усвоения углерода жидким сплавом от содержания углерода в реагенте (рис. 1б). усвоение науглероживателя в печах промышленной частоты вследствие электромагнитного перемешивания на 7-8% выше, чем в высокочастотных печах. Размер частиц реагента для печей ёмкостью 6-8т рекомендуется в пределах 5-10мм, так как более мелкие частицы и пылевидная фракция подвергаются распылению и окислению, а крупные частицы растворяются в металле длительное время.

Сравнение технологических режимов загрузки карбюризатора по двум вариантам: 1 — периодическое введение вместе с шихтой и 2 — введение карбюризатора в конце плавки – показало, что периодическое добавление науглероживателя сокращает продолжительность плавки в среднем на 5 минут на 1т выплавляемого чугуна, снижает расход электроэнергии в среднем на 38 кВт•ч/т, хотя даёт несколько меньшее усвоение реагента жидким сплавом (3,71% против 3,85%). Способ периодического введения карбюризатора признан более экономичным.

Десульфурация чугуна.

Если чугун из индукционной печи идёт на переработку в высокопрочный, то необходимо проводить десульфурацию металла. Десульфурация ведётся различными реагентами, вводимыми в металл в струе газа, или другими способами. Весьма эффективно, как уже отмечалось, вести десульфурацию карбидом кальция CaC2, вводимым в металл. Рекомендуется также в металл вводить соду в парообразном или измельчённом состоянии. После обработки металла десульфурирующими реагентами содержание серы в печи снижается до 0,001-0,015%. Степень десульфурации увеличивается с повышением температуры металла, что объясняется уменьшением его вязкости и увеличением скорости диффузии. При очень высоких температурах, около 1600°С, наблюдается частичное снижение степени десульфурации как вследствие реакции карбида кальция с кислородом воздуха и с футеровкой тигля, так и вследствие спекания карбида кальция при 1550°С.

Степень десульфурации зависит и от первоначального содержания серы в чугуне, с понижением которого требуется относительно большой расход карбида кальция. Если серы в исходном чугуне менее 0,04%, то расход обессеривающей добавки очень велик. Чем выше содержание углерода в чугуне, теми лучше обессеривающие действие карбида кальция. Образующийся под действием карбида кальция свободный углерод растворяется в жидком чугуне или выделяется из него в зависимости от его эвтектичности и температуры; практически науглероживание чугуна не наблюдается или эффект его невелик.

В ванну индукционной печи карбид кальция вводится порциями. Крупные зёрна обессеривают чугун лучше, чем мелкие, в противоположность другим способам десульфурации. При постоянном применении карбида кальция следует учитывать понижение стойкости кислой футеровки.

ПЛАВКА ЧУГУНА

Чугун широко применяется в разных отраслях промышленности – от машиностроения до изготовления посуды для приготовления пищи.

В этой статье подробно рассмотрим, что такое плавка чугуна и как проходит этот процесс.

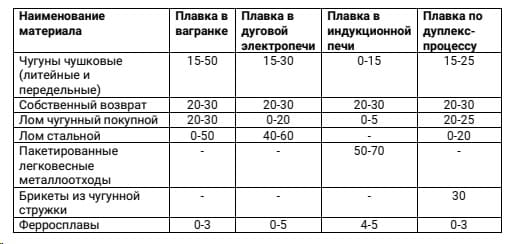

1. КОМПОНЕНТЫ ДЛЯ ПЛАВКИ ЧУГУНА

В процессе выплавки применяются металлическая шихта, топливо и флюсы. Шихта обычно состоит из чушковых чугунов, покупного лома, цеховых отходов (брак, литники), скрапа и стружки. Кроме того, для раскисления и преобразования чугуна используют сплавы железа с другими элементами таблицы Менделеева, так называемые ферросплавы.

В роли горючего выступают природный газ и каменноугольный кокс.

Чтобы получить шлак определенного состава с необходимой плавкостью и текучестью используют известняк и мартеновский шлак, а для облицовки вагранки и печей – огнеупорные материалы.

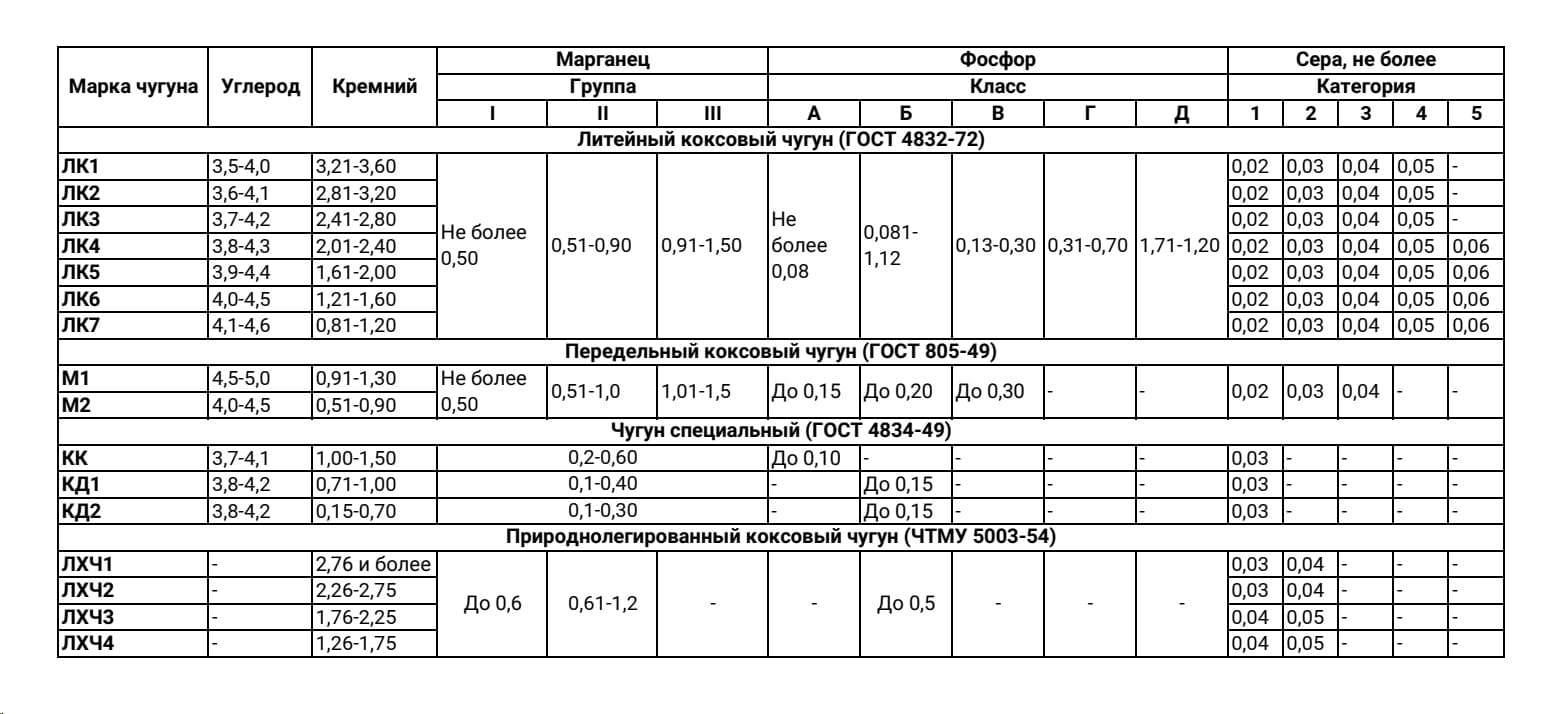

Чугуны доменные чушковые

Для отливок из серого и ковкого чугуна применяют доменные литейные, передельные и специальные чугуны.

Таблица 1. Классификация и состав доменных чушковых чугунов, %.

Ферросплавы

Так называют сплавы железа с другими элементами.

Широко применяется ферросилиций — соединение железа и кремния. Его вводят прямо в шихту.

Ферромарганец – соединение с марганцем. Марганец вводят в шихту в виде низкомарганцевого ферросплава. Его еще называют зеркальным чугуном за блестящий излом чешуек.

Соединение железа и фосфора называется феррофосфором. Его применяют в целях подшихтовки чугуна, в котором требуется высокое содержание фосфора – чугунная посуда, отопительные радиаторы и т.д.

В процессе выплавки преобразованного чугуна с пластинчатым графитом также применяют силикокальций – сплав кальция с кремнием.

Также используют ферромолибден, феррованадий и чистые металлы: никель, медь и алюминий.

Шихта из металлов, которые используются повторно.

Более 50 % шихты при плавке в вагранках и 70 – 95% в процессе плавки в электрических печах состоит из вторичных элементов: чугунная стружка, лом и прочее.

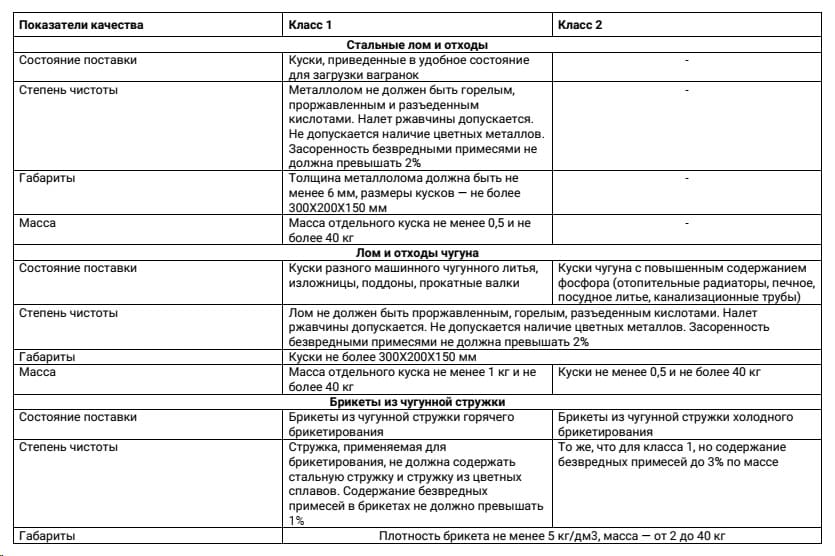

К ломам для плавки в электрических и индукционных печах предъявляются более жесткие требования по состоянию поставки и степени чистоты, чем к лому, который применяют в процессе плавки в вагранках.

Показатели качества

Класс 1

Класс 2

Стальные лом и отходы

Куски, приведенные в удобное состояние для загрузки вагранок

Металлолом не должен быть горелым, проржавленным и разъеденным кислотами. Налет ржавчины допускается. Не допускается наличие цветных металлов. Засоренность безвредными примесями не должна превышать 2%

Толщина металлолома должна быть не менее 6 мм, размеры кусков — не более 300Х200Х150 мм

Масса отдельного куска не менее 0,5 и не более 40 кг

Лом и отходы чугуна

Куски разного машинного чугунного литья, изложницы, поддоны, прокатные валки

Куски чугуна с повышенным содержанием фосфора (отопительные радиаторы, печное, посудное литье, канализационные трубы)

Лом не должен быть проржавленным, горелым, разъеденным кислотами. Налет ржавчины допускается. Не допускается наличие цветных металлов. Засоренность безвредными примесями не должна превышать 2%

Куски не более 300X200X150 мм

Масса отдельного куска не менее 1 кг и не более 40 кг

Куски не менее 0,5 и не более 40 кг

Брикеты из чугунной стружки

Брикеты из чугунной стружки горячего брикетирования

Брикеты из чугунной стружки холодного брикетирования

Стружка, применяемая для брикетирования, не должна содержать стальную стружку и стружку из цветных сплавов. Содержание безвредных примесей в брикетах не должно превышать 1%

То же, что для класса 1, но содержание безвредных примесей до 3% по массе

Плотность брикета не менее 5 кг/дм3, масса — от 2 до 40 кг

Таблица 2. Нормы качества шихтовых металлов для плавки в вагранках.

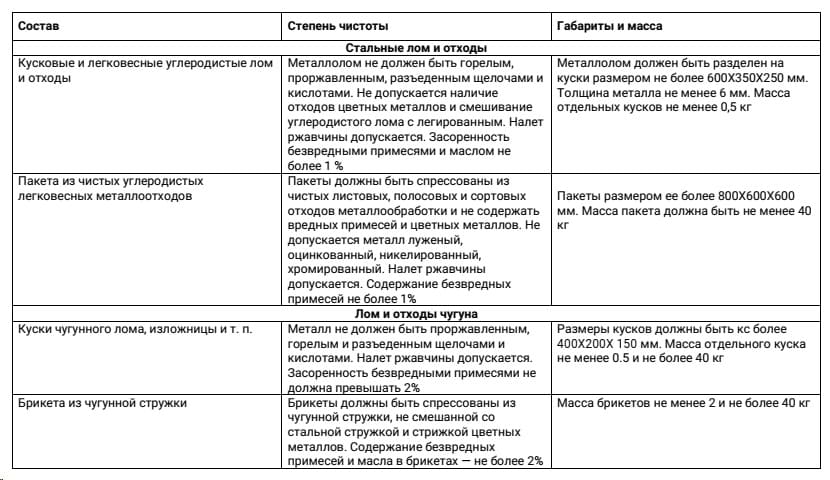

Состав

Степень чистоты

Габариты и масса

Стальные лом и отходы

Кусковые и легковесные углеродистые лом и отходы