Тигельная печь и ее особенности

Такие приборы имеют отношение к группе электротермического оснащения, центральным назначением которого представляется разогрев или плавление всевозможных металлов и сплавов. По причине формирования гальванического поля возле возделываемого вещества в середине печи исполняется его прогревание, за счет перехода электричества в тепловую энергию, при помощи влияния индуктивного тока.

Тигельная печка весьма востребована во множестве областей производства и обрабатывания веществ. С поддержкой данного приспособления создают выдержку и плавку первоклассной стали, чугуна, цветных металлов и вдобавок драгоценных металлов. Вследствие использования плавильных печей получается вероятным формировать образец сплава, обладающего безошибочной химической структурой, увеличенной степенью однородности и чистоты. Кроме этого, тигельную печь нередко используют в совокупности с иными разновидностями плавильных аппаратов с целью свершения необходимого хим. состава возделываемого материала. Время от времени подобные установки могут эксплуатироваться в свойстве миксеров-капельников, с целью поддержания расплавленного сплава в жидком виде на протяжении продолжительного периода.

Тигельная печь – это

Приспособление являются электрическим устройством, предназначенным для расплавки либо переплавки шихты. Основной элемент, где и происходит процесс нагрева материала называется тиглем, который в большинстве случаев выполнен из графитовой смеси. Существует много разновидностей модификаций индукционных тигельных печей, каждая из которых имеет отличные характеристики и высокую производительность.

Принцип действия индукционной тигельной печи

Это устройство включает в себя 3 основных элемента:

- Рабочий объем в виде тигля;

- Электрический индуктор;

- Блок управления электропитанием.

Практически всегда форма тигля имеет цилиндрическую структуру, материал из которого он изготавливается обязан быть огнеупорным. Тело тигля обязательно должно размещаться в индукторе, который подключается через специальные электрические вводы к источнику питания. Перед включением агрегата полость тигля наполняется обрабатываемым материалом, после чего разогрев шихты происходит благодаря поглощению сырьем электрической энергии.

По принципу работы тигельную печень можно сравнить с большим трансформатором, так как, по сути, индуктор является первичной его обмоткой, а сам обрабатываемый металл служит вторичный, который, помимо этого, еще и выполняет функцию нагрузочного действия. В итоге получается, что электрический ток, который поступает на индуктор переходя к шихте превращается в электромагнитное поле, которое после прохода через расплавленный металл снова перетекает в электричество и при столкновении с первичным током преобразовывается в термическую энергию.

Степень мощности и количество выделяемого тепла от вихревых токов зависят от частотности переменных магнитных полей. Это означает, что для обеспечения продуктивной работы устройства электрическая сеть, питающая индуктор, должна обладать высокой частотностью. Так как в стандартном сетевом потоке на 220 или 380 Вольт имеется лишь 50-60 Гц применяются специальные преобразователи, генерирующее требуемую частоту в пределах 400-500 Гц.

Индукционная тигельная электропечь

Существует много разновидностей данных устройств, но индукционная тигельная печь – это самое технологически выгодное оборудование, востребованное большинством металлургических предприятий. Такие печи основаны на принципе воздействия электромагнитного поля непосредственно на расплавляемый металл, которые возникают вследствие индукции тока большой частоты.

За счет такого принципа работы достигается максимальная равномерность распределения тепловой энергии по всему пространству обрабатываемого материала, что полностью исключает перегревание металла на протяжении всего процесса плавки. В дополнение, это способствует получению максимально однородной структуры.

Тигельная электропечь для плавки алюминия и меди

Как уже понятно из названия, данные механизмы имеют спецификацию для плавления меди, черного металла, чугуна, алюминия. В зависимости от габаритов в нее может помещаться 5-5000 кг металла. Плавление металла в этих устройствах происходит за счет электромагнитного поля, которое доводит материал до однородного состава, создавая высокое качество сырья для дальнейшей отливки из него разных деталей.

На протяжении всего процесса работы устройства нет необходимости использовать нагревательные элементы, так как разогрев происходит непосредственно внутри обрабатываемого материала, за счет прохождения сквозь его частицы переменного тока, преобразованного электромагнитным полем.

Футеровка тигельной индукционной печи

В конструкцию футеровки тигельной печи входят: под, отливной нос, крышка, воротник и тигель. В зависимости от качества и огнеупорности материалов для создания футеровки определяется ее срок службы. То есть, чем лучше материал, тем больше плавок можно произвести в тигельной печи. Тигель является основным элементом любой футеровки внутри рабочей камеры печки. Его изготавливают с помощью оббивки буферной части либо производя кладку из огнеупорных кирпичей. Основными материалами для футеровки являются:

- Кварцит Si02;

- Магнезит Мg0;

- Шпинель Мg0 + Al-20З;

- Корунд Al-20З;

- Муллит 3Al-20З х 2Si02

- Муллит корунд Al-20З;

- Шамотный кирпич;

- Цирконий Zr2 х Si02;

- Шамотный графит;

- Чистый графит.

Футеровка из кварцита является наиболее распространенной и называется кислой футеровкой тигельных печей. В такой камере можно плавить сталь, чугун, углеродистые металлы. Существуют определенные ограничения, при которых в кислой футеровке нельзя плавить фосфор, кремний, высоколегированную сталь и металл с большим содержанием углерода. Такие ограничения связаны с выделением оксида кальция при сгорании примесей, которые под воздействием высокой температуры очень быстро абсорбируются. Вдобавок, нельзя при использовании кислой футеровки плавить жаропрочную сталь, так как порог ее расплавления практически равен температуре, при которой начнет плавиться кварцит.

Чтобы максимально продлить срок эксплуатации футеровки для тигельной печи необходимо подбирать ее в соответствии с типом шихты, которая в ней будет расплавляться. Чтобы устройство эксплуатировалось максимально рационально, футеровка должна соответствовать определенным требованиям:

- Способствовать наилучшему качеству получаемого материала;

- Иметь максимальное количество циклов для плавки;

- Быть максимально безопасной для оператора, управляющего тигельной печью;

- Не иметь обстоятельств, провоцирующих прерывания процесса плавки;

- Обладать разумной ценой и иметь максимально низкий расходный потенциал;

- Осуществлять выбросы вредных отходов в окружающую среду на допустимом уровне.

С помощью футеровки достигается максимальная огнеупорность самого тигеля, чтобы не провоцировать физические и химические взаимодействия между шихтой и стенками рабочей камеры. Помимо этого, материалы из которых изготавливается футеровка должны на 100% защищать элементы индуктора и понижать термическое напряжение вокруг тигля.

Положительные стороны тигельной электрической печи

На самом деле, недостатков в работе тигельной печи практически нет, а к преимуществам можно отнести следующие моменты:

- Полная изоляция обрабатываемого материала от других видов веществ, что исключает попадание в него инородных тел и примесей;

- Однородность полученной массы за счет равномерного распределения температуры прогрева электромагнитным полем;

- Количество выделяемого угарного газа летучих элементов очень мало;

- За счет специального оборудования можно легко регулировать температурный режим;

- Высокий уровень производительности;

- Относительно небольшие размеры устройства, минимизирующие занимаемую им площадь;

- Комфорт при работе с тигельной печью благодаря невысокому уровню шума, маленькому тепловыделению и отсутствию задымления помещения.

Эксплуатация тигельной печи

Такая разновидность термического оборудования очень популярна в рабочих процессах ремонтный и литейных цехов, выпускающих маленькое и среднее количество отливки либо ремонтного литья. Что касается условий эксплуатации тигельных печей, то они обусловленные соблюдением техники безопасности наравне с работой электротехнического оборудования к тому же классу. Ни одно из таких устройств не допускается к эксплуатации без наличия специальных датчиков, которые контролируют толщину стенок тигля и в случае аварийной ситуации автоматически отключают питание, а также издают сигнализирующий звук. Для обеспечения необходимой мощности электроэнергии индукционные печи имеют отдельно стоящие узлы системы, которые состоят из трансформатора и генератора для повышения частоты (эти элементы также должны быть хорошо защищены для недопущения поражения током человека).

Что касается управления печью, то здесь нет ничего особо сложного и при минимальных навыках работы с данным оборудованием человек сможет справиться с процессом плавки металла. Более того, работа устройства может быть полностью автоматизирована, включая погрузку и выгрузку обрабатываемого материала.

Наиболее распространенные области применения тигельных печей, следующие:

- Металлургическая сфера и все что связано с термической обработкой металлов и руды;

- Тестирующие лаборатории и исследовательские центры;

- Некоторые области химической промышленности.

Графитовый тигель – это

Тонкостенный огнеупорный сосуд, из жаропрочного материала, в котором можно долгое время сохранять расплавленный металл, плавить шихту, нагревать ее с помощью воздействия высокой температуры либо создания термической активности внутри обрабатываемого материала. В большинстве случаев графитовый тигель изготавливают в виде конуса для того, чтобы на металлургических заводах было проще делать отливку различных деталей. Для того, чтобы графит был более функциональным, в его состав добавляют цирконий, платину, кварц либо базальт.

Показателем производительности и надежности термического оборудования является именно графитовый тигель, так как он единственный элемент, который подвергается постоянной нагрузке. Помимо этого, очень сильное влияние на КПД самого устройства оказывает толщина стенки тигля. Чем тоньше стенки, тем выше теплопередача и меньше энергозатраты, что может обеспечить графитовый тигель. Такой вид материала имеет массу преимуществ, среди которых присутствует минимальная степень расширения при нагреве, устойчивость к деформации даже при воздействии сверхвысоких температур порядка 1700 градусов.

Конструкция индукционных тигельных печей

Индукционная тигельная печь (рисунок 1) состоит из основных элементов (индуктора, футеровки, каркаса, механизма наклона) и может быть оборудована дополнительными устройствами (крышкой с механизмом подъема и поворота, магнитопроводом или магнитным экраном, рабочей площадкой и др.).

Рисунок 1 – Схематическое изображение индукционной сталеплавильной печи а — конструктивное оформление, 1 — индуктор, 2 — крепление витков индуктора, 3 — каркас, 4 — тепловая изоляция, 5 — подовая плита, 6 — тигель, 7 — цапфы механизма наклона, 8 — крышка, б — футеровка тигля 1 — подовая плита, 2 — тигель, 3 — воротник, 4 — сливной желоб, 5 — огнеупорная обмазка

Индуктор

Индуктор предназначен для создания переменного магнитного поля необходимой напряженности. Помимо основного назначения, индуктор выполняет также роль крепления тигля, которое удерживает его от смещения при наклоне печи.

Поскольку мощность, передаваемая садке печи, пропорциональна квадрату ампер-витков индуктора, целесообразно обеспечивать возможно большее число витков индуктора и пропускать через него токи большой силы. В среднем плотность тока в индукторе составляет около 20 А/мм 2 , а электрические потери в нем даже при изготовлении его из меди достигают 20—30%. Кроме того, индуктор дополнительно нагревается потоком тепла от тигля. Во избежание перегрева индуктор необходимо охлаждать.

Сечение трубки выбирают так, чтобы толщина стенки примерно в 1,3 раза превышала глубину проникновения тока, сечение стенки при заданной силе тока обеспечивало плотность тока не более 20А/мм 2 , а сечение отверстия трубки обеспечивало проход количества воды, необходимого для отвода тепла.

Наружный диаметр трубки при этом должен позволять разместить по высоте индуктора расчетное число витков.

Индуктор изготовляют, как правило, из медной трубки круглого сечения. Иногда, однако, использование такой трубки невозможно, так как при этом нельзя выполнить изложенные выше требования. Поэтому в некоторых случаях приходится использовать неравностенные (рисунок 2, а, б) или профилированные (рисунок 2, в, г) трубки. Использование профилированных трубок целесообразнее и в связи с уменьшением магнитного потока рассеивания, достигаемого в этом случае в связи с возможностью уменьшения зазора между тиглем и витками индуктора.

Рисунок 2 – Трубки для изготовления индуктора

Иногда расчетное число витков оказывается настолько незначительным, что не позволяет плотно заполнить всю высоту индуктора. В этом случае индуктор целесообразно изготовлять двухсекционным с удвоенным числом витков и параллельным соединением секций. Секции наматывают в противоположные стороны, так как ько в этом случае магнитные потоки секций складываются, а в месте стыка секций напряжение крайних витков секций оказывается одинаковым и не требует усиленной изоляции (рисунок 3). При одинаковом направлении витков в месте стыка напряжение между витками было бы равно напряжению источника.

Рисунок 3 – Включение секций двухсекционного индуктора

На генераторной (подсоединяемой к источнику питания) секции делается несколько промежуточных отводов. Подключая разное число витков секции к источнику питания, можно, как в автотрансформаторе, повышать напряжение на индукторе выше номинального напряжения источника питания и тем самым регулировать потребляемую печью мощность. Подключением nг витков из имеющихся в секции nн витков можно на индукторе получить напряжение Uн:

Витки индуктора изолируют друг от друга стеклотканью с кремнийорганическим лаком. Изолированные витки сжимаются плитами из изоляционного материала, стягиваемыми при помощи брусьев.

В некоторых случаях каждый виток индуктора жестко крепят к изоляционным стойкам независимо от других витков. В этом случае изоляция витков не обязательна.

Футеровка

Индуктор и помещаемый внутри него тигель устанавливают на подину, изготавливаемую из шамотных блоков, шамотных кирпичей или (на крупных печах) из жаропрочного бетона (см. рис. 1,б).

На промышленных печах тигель, образующий плавильное пространство печи, изготавливают непосредственно в печи. Для этого собранный и установленный на подину индуктор закрепляют и внутреннюю его поверхность изолируют асбестом. Затем на подину насыпают порошкообразные огнеупорные материалы и пневматическими трамбовками уплотняют их слоями по 50—70 мм. На уплотненное днище устанавливают шаблон, сваренный из листовой углеродистой стали толщиной 2—3 мм и имеющий форму, повторяющую внутренние контуры тигля. В кольцевой зазор между шаблоном и индуктором засыпают порошки огнеупоров и уплотняют их такими же слоями.

Футеровку выше верхнего витка индуктора выполняют из обожженного кирпича, так как обжечь этот участок тигля в печи очень трудно. Воротник и сливной желоб футеруют кирпичом и обмазывают огнеупорной обмазкой.

Тигли для печей небольшой емкости можно изготавливать в пресс-формах и устанавливать в печь в готовом виде, засыпая зазор между тиглем и индуктором порошкообразными огнеупорами. Это значительно ускоряет замену футеровки, но трудно осуществимо при большой емкости тигля. Чтобы набивка тигля не создавала перебоев в работе крупных установок, их снабжают двумя печами и либо печь полностью заменяют после выхода из строя тигля, либо питание переключают на вторую печь.

Футеровка индукционных тигельных печей работает в очень тяжелых условиях. Для получения возможно меньшего магнитного потока рассеивания толщина ее должна быть минимальной и при этом обеспечивать высокую механическую прочность, не растрескиваться при смене температур после слива металла и завалки холодной шихты, обладать высокой огнеупорностью и шлакоустойчивостью.

Особенно жесткие требования предъявляют к огнеупорным материалам, используемым в печах высокой частоты. Помимо перечисленных требований, в огнеупорах для печей высокой частоты должны отсутствовать токопроводящие и магнитные примеси, так как частицы этих примесей в высокочастотном поле нагреваются, оплавляются и растворяют футеровку, приводя к прогоранию тигля.

Футеровка индукционных печей может быть кислой или основной. Кислую футеровку изготовляют из кварцевого песка или кварцита и использует главным образом в литейных цехах машиностроительных заводов. Она дешевле основной футеровки, обладает более высокой термостойкостью, характеризуется меньшей тепло- и электропроводностью тиглей из кислых материалов. Срок службы длительнее. В то же время кислая футеровка восстанавливается многими элементами, входящими в состав легированной стали, и поэтому на металлургических заводах находит ограниченное применение.

Для основной футеровки обычно применяют порошок магнезита, реже — порошок, полученный из отходов хромомагнезитовых кирпичей. В некоторых случаях для изготовления тиглей пользуются техническим глиноземом и цирконовым песком (цирконовым силикатом). В качестве связующих используют борную кислоту, буру, жидкое стекло, огнеупорную глину и другие вещества.

Футеровку изготовляют из увлажненных или сухих материалов. Вновь изготовленный тигель должен быть просушен и обожжен, для чего проводят специальную обжиговую плавку.

В тигель с шаблоном загружают чугун и медленно поднимают нагрузку до слабо-красного каления шаблона. Если футеровка изготовлена из увлажненных материалов, то печь сушат в течение 15—20ч, при применении сухой массы время сушки уменьшают до нескольких часов, а затем нагрузку увеличивают и расплавляют чугун.

При первой плавке в печь стремятся загрузить как можно больше чугуна с тем, чтобы обжечь тигель до высоты, превышающей обычный уровень металла. Чугун сильно перегревают, и расплав становится очень жидкотекучим и хорошо заполняет все неровности поверхности.

После обжиговой плавки на внутренней поверхности тигля образуется тонкий (2—3 мм) рабочий слой спеченной футеровки. В дальнейшем толщина этого слоя постоянно увеличивается. Неспеченный слой набивки выполняет роль буфера, воспринимающего термические и механические нагрузки рабочего слоя. Когда футеровка спекается на всю толщину, тигель трескается и выходит из строя.

Стойкость футеровки зависит от состава огнеупорной массы, частоты тока, режима работы и ряда других факторов. На печах с основным тиглем она достигает 40— 100 плавок; стойкость кислых тиглей может быть значительно больше.

Каркас

Каркас является основой для крепления всех элементов печи. На печах большой емкости каркас заменяют сплошным кожухом.

Элементы каркаса должны обладать большой прочностью и выдерживать значительные нагрузки. Поскольку каркас расположен в зоне сильного электромагнитного поля индуктора, он может при определенных условиях нагреваться почти так же, как металл в тигле.

Чтобы уменьшить потери на нагрев каркаса, необходимо ослабить наводимые в нем токи. Наиболее просто это достигается тем, что каркас разбивают на отдельные электроизолированные друг от друга элементы, и тогда его лучше изготовлять из немагнитных, а еще лучше — из неэлектропроводных материалов. Однако, по скольку наиболее доступным конструкционным материалом является

сталь, каркас чаще всего изготовляют из стальных изолированных друг от друга частей.

Иногда целесообразно снизить вблизи каркаса напряженность магнитного поля. Это может быть достигнута установкой между индуктором и каркасом магнитопроводов или магнитных экранов.

Магнитопровод изготовляют в виде пакетов, набранных из листов электротехнической стали толщиной 0,2—0,5 мм и устанавливаемых по окружности между индуктором и каркасом. Вследствие более высокой магнитной проницаемости электротехнической стали по сравнению с воздухом магнитные силовые линии замыкаются по магнитопроводу и каркаса не достигают. Общее сечение магнитопровода выбирают таким, чтобы концентрация выделяющегося в нем тепла была невелика и он не нагревался. Это условие выполняется тогда, когда магнитопровод выполнен достаточно массивным. Часто масса магнитопровода заметно превосходит массу садки.

Установка магнитопроводов, кроме того, усложняет конструкцию печи и обслуживание индуктора. По этим причинам они находят ограниченное применение.

Более просты и компактны печи с электромагнитными экранами, изготавливаемыми в виде цилиндра из медного или алюминиевого листа и устанавливаемыми между индуктором и каркасом.

Сущность экранирования каркаса заключается в том, что электромагнитные волны, исходящие от индуктора, наводят в экране токи, противоположные по направлению току индуктора. Эти токи создают поле, противоположное полю индуктора, и оно достигает каркаса значительно ослабленным.

Для обеспечения небольших потерь в экране необходимо, чтобы его толщина минимум в 1,3 раза превышала глубину проникновения тока. Поэтому электромагнитные экраны наиболее целесообразно применять на установках высокой частоты. Для печей промышленной частоты толщина медного экрана должна быть не менее 1,3 см.

Механизм наклона

Механизм наклона должен обеспечивать наклон печи для полного слива металла.

В настоящее время применяют очень разнообразные механизмы. Для печей малой емкости используют механизмы, состоящие из лебедки с ручным или электромеханическим приводом и троса, перекинутого через блок.

Более крупные печи наклоняют при помощи тельфера, сцепляя его крюк с серьгой, укрепленной на каркасе. Крупные печи оборудуют гидравлическим приводом наклона, в принципе аналогичным гидравлическому приводу наклона дуговых печей.

Вращение печи осуществляется, как правило, вокруг цапф, ось которых проходит под носком печи. В некоторых случаях вращение начинается вокруг нижних цапф и осуществляется с большой скоростью, пока в гнездо не уложатся верхние цапфы. После этого печь поворачивается вокруг верхней пары цапф, но уже с меньшей скоростью (увеличивается радиус точки приложения сил).

Крышка

Крышка предназначена для уменьшения тепловых потерь излучением с поверхности расплава и поддержания температуры шлака на более высоком уровне.

Последнее требование в некоторых случаях приобретает особенно важное значение, так как шлаки в индукционных печах нагреваются только за счет тепла металла. Однако учитывая, что при использовании индукционных печей, как правило, не ставится задача глубокого рафинирования металла шлаком, целесообразность усложнения конструкции печи в результате установки крышки представляется сомнительной, тем более, что ее можно применять лишь в очень ограниченное время после полного расплавления шихты. Поэтому крышка не является обязательным элементом конструкции индукционной тигельной печи.

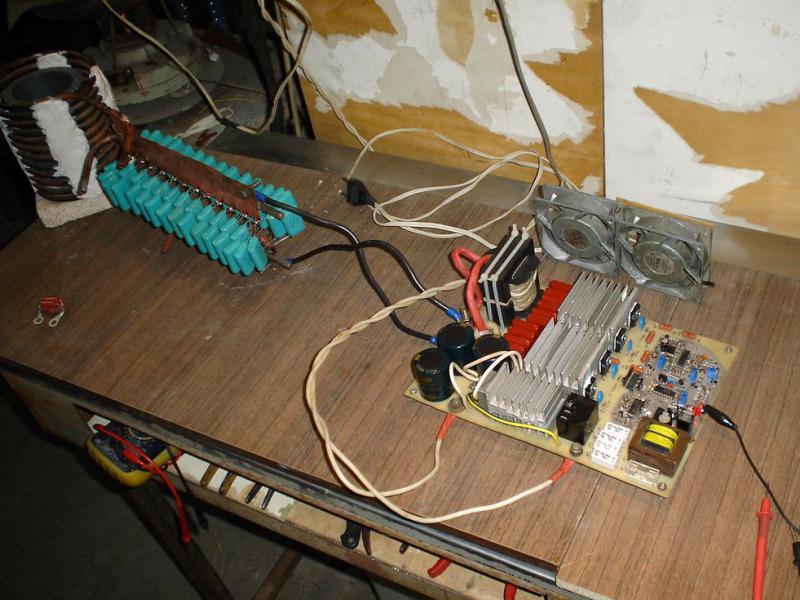

Электрооборудование индукционных тигельных печей

Электрическая цепь индукционных тигельных печей состоит из источника питания 1, соленоида 2 и емкости 3 (рисунок 1).

Рисунок 1 – Схема электрической цепи индукционных тигельных печей

Соленоидом является индуктор печи, который относится одновременно и к ее механическому оборудованию. Поэтому конструкция индуктора будет рассмотрена позже.

Источники питания

В зависимости от емкости и назначения индукционные тигельные печи питают токами различной частоты — от 500 до 1000000 Гц. Для промышленных печей емкостью от нескольких сот килограммов и до нескольких тонн наиболее часто используют токи частотой 500— 10000Гц, печи емкостью более 6т могут питаться токами промышленной частоты (50Гц), а небольшие промышленные и лабораторные печи требуют питания токами весьма большой частоты Источниками питания индукционных печей токами высокой частоты служат преобразователи частоты — высокочастотные генераторы. В настоящее время пользуются главным образом генераторами двух видов — ламповыми и машинными преобразователями.

Генератором высокочастотных колебаний в ламповом преобразователе является колебательный контур, широко используемый также в радиопередающих и принимающих устройствах (рисунок 2).

Рисунок 2 – Колебательный контур

Если к такому контуру, содержащему индуктивность L и емкость С, подвести напряжение и зарядить обкладки конденсатора, а затем замкнуть рубильник, то конденсатор начнет разряжаться и в контуре появится ток. При прохождении тока через индуктивность в момент его нарастания в ней создается запас энергии, противодействующий изменению силы тока. После разрядки конденсатора этот запас поддерживает ослабевающую силу тока в контуре, вследствие чего обкладки конденсатора вновь заряжаются, но при этом получают обратную полярность. Конденсатор вновь разряжается и в контуре периодически протекает ток одного или противоположного направления.

Частота тока в контуре, т. е. частота собственных колебаний контура, зависит от соотношения активного сопротивления, индуктивности и емкости и определяется выражением

В колебательном контуре величина R много меньше величины L, поэтому последним членом в предыдущем уравнении можно пренебречь. Тогда

Меняя величины L и С, можно в широких пределах изменять частоту колебаний.

Собственные колебания контура являются затухающими, так как энергия конденсатора постепенно превращается в тепловую и выделяется в активном сопротивлении.

Чтобы колебания контура превратить в незатухающие, в него необходимо периодически подводить энергию, т. е. подзаряжать контур. Такую подзарядку осуществляют при помощи генераторной лампы — триода, включенной в цепь контура (рисунок 3).

Рисунок 3 – Схематическое изображение лампового генератора

Цепь в лампе между анодом и катодом замыкается электронами, испускаемыми нагретым катодом. Цепь будет замыкаться лишь в том случае, если на сетке, расположенной между катодом и анодом,

потенциал будет положительным. В противном случае эмиттированные катодом электроны будут отбрасываться полем сетки обратно к катоду. Таким образом, управляя потенциалом на сетке, можно регулировать силу тока в цепи лампы и колебательного контура.

Импульсы питающего тока должны быть согласованы по фазе с колебаниями контура. Это обеспечивается тем, что на сетку подается потенциал с частотой собственных колебаний контура. В приведенной на рисунке 3 схеме для этого служит индуктивность L2, связанная по принципу трансформатора с индуктивностью контура. Такую связь контура с цепью сетки называют обратной связью, так как через нее одна часть схемы воздействует на другую.

Поскольку генераторная лампа пропускает ток только в одном направлении, ее целесообразно питать выпрямленным током от ламповых выпрямителей, питаемых в свою очередь трехфазным током от высоковольтного трансформатора напряжением 10— 13 кВ. Чтобы использовать оба полупериода питающего тока, ставят два блока выпрямителей, подающих на лампу выпрямленное напряжение обоих полупериодов последовательно из каждой фазы.

В настоящее время выпускают генераторные лампы мощностью до 100 кВт. Если мощность установки требует установки нескольких ламп, то их включают параллельно. Число ламп в установках обычно не превышает четырех.

Срок службы генераторных ламп составляет примерно 1000ч работы. Коэффициент полезного действия их равен примерно 80%.

Машинные преобразователи

Для питания индукционных печей применяют машинные генераторы двух типов: обычные синхронные и индукторные.

Частота тока, вырабатываемого обычным синхронным генератором, зависит от числа пар полюсов обмотки возбуждения р и числа оборотов ротора п и определяется по формуле:

Число пар полюсов ограничивается трудностью исполнения обмотки, скорость вращения ротора — возникновением больших центробежных сил. Поэтому такие генераторы используют для получения токов частотой до 1000Гц. Токи частотой более 1000 Гц (до 10 000Гц) получают при помощи машинных генераторов индукторного типа.

Генератор этого типа отличается тем, что обе обмотки— и обмотка возбуждения и рабочая обмотка — размещены в статоре, а на роторе обмоток не имеется. Ротор собирают из фигурных пластин электротехнической стали таким образом, что в собранном виде на его поверхности образуются чередующиеся продольные выступы и впадины.

Обмотка возбуждения питается постоянным током и создает постоянное по величине и по направлению магнитное поле. При вращении ротора против пазов обмотки возбуждения поочередно оказываются зубцы и впадины и магнитные силовые линии замыкаются то по ротору, то по воздуху, в результате чего образуется пульсирующее магнитное поле.

Под действием этого поля в рабочей обмотке наводится изменяющаяся по величине и направлению э.д.с., частота изменений которой определяется выражением:

Сопоставление уравнений показывает, что поскольку в генераторах индукторного типа значительно легче изготовить ротор с большим числом зубцов, чем расположить у синхронного генератора такое же число пар полюсов в обмотке возбуждения, в них можно генерировать токи значительно более высокой частоты. Но при сравнительно низкой частоте (до 1000 Гц) синхронные генераторы оказываются более экономичными, поэтому генераторы индукторного типа применяют только в установках более высокой частоты.

Ротор машинного генератора приводится во вращение трехфазным асинхронным двигателем, выполняемым либо в отдельном корпусе, либо заодно с корпусом генератора. Чтобы различать конструктивное исполнение, агрегаты с обособленным приводным электродвигателем принято называть генераторами, а со встроенным электродвигателем — преобразователями.

К.п.д. современных машинных генераторов достаточно высок и составляет 80—90%.

Конденсаторы

Уже отмечалось, что вследствие значительного зазора между индуктором и садкой индукционная тигельная печь обладает большой индуктивностью, снижающей общий сos φ. Для компенсации индуктивной мощности индуктора установки тигельных печей снабжают конденсаторами, которые, будучи включенными в цепь печи, служат источниками, покрывающими безваттную мощность печи.

Так как самоиндукция создает положительный сдвиг фаз (сила тока отстает от величины напряжения), а емкость — отрицательный (сила тока опережает величину напряжения), то при равенстве индуктивного и емкостного сопротивлений сдвига фаз не будет, кривая изменения силы тока совпадает с кривой изменения величины напряжений и сos φ = 1.

Это условие соблюдается автоматически в контуре со свободными колебаниями, поэтому в установках с ламповым генератором сos φ всегда равен единице. В установки же, питаемые от машинных генераторов, для равенства индуктивного xL и емкостного сопротивлений хс необходимо включать конденсаторные батареи. Так как xL = ωL, а хс = 1/ωС, то сos φ = 1 при ωL = 1/ωС, где ω — угловая частота, равная ω = 2πf. Отсюда

и потребная емкость конденсатора:

Емкость конденсатора зависит от величины поверхности обкладок S, расстояния между обкладками d и свойств диэлектрика, заполняющего пространство между обкладками, а именно от его

диэлектрической проницаемости εn. В простейшем случае (плоский конденсатор с двумя обкладками) емкость конденсатора равна

Если конденсатор собран из n пластин, соединенных через одну параллельно, то

Конденсаторы применяют, как правило, собранными в группы (батареи), составленные из последовательно или параллельно соединенных элементов. При последовательном соединении

![]()

при параллельном соединении

![]()

Что касается мощности, то последовательное и параллельное соединения равноценны, но предпочтительнее параллельное соединение конденсаторов, так как оно обеспечивает небольшой по силе ток генератора и отсутствие перенапряжения на индукторе печи и конденсаторах.

В установках индукционных печей применяют бумажно-масляные и керамические конденсаторы.

В бумажно-масляных конденсаторах обкладками служит алюминиевая фольга толщиной 0,007—0,015 мм, а диэлектриком — парафинированная или пропитанная маслом бумага. Конденсаторы наматывают из лент в виде рулона, а затем опрессовывают в плоский пакет. Пакеты погружают в банку с трансформаторным маслом, которую во избежание загрязнения масла герметично закрывают.

Реактивную мощность конденсатора можно повысить, если от водить выделяющееся в нем тепло, погружая в масло змеевик, питаемый проточной водой, или пропуская воду между двойными стенками банки. Для увеличения теплоотдачи излучением банки снаружи окрашивают в черный цвет.

В высокочастотных установках с ламповыми генераторами широко применяют керамические конденсаторы (рисунок 4). Обкладками в таких конденсаторах служит тончайший слой серебра, напыленный на внутреннюю и наружную поверхности конденсатора перед обжигом керамики.

Рисунок 4 – Керамический конденсатор ТГК1-К

Преимуществом керамических диэлектриков является их высокая диэлектрическая проницаемость (у отдельных сортов керамики она достигает 1000 против 3—4 у промасленной бумаги); недостатком — трудность изготовления тонкостенных конденсаторов. Значительная толщина диэлектрика снижает емкость конденсатора, поэтому эти конденсаторы изготавливают на малые емкости.

Для получения необходимых емкости, мощности и напряжения на обкладках отдельные конденсаторы собирают в большие группы — батареи, соединенные последовательно или параллельно.

В процессе нагрева и плавления шихты электрические и магнитные свойства ее меняются. Это приводит к изменению индуктивного сопротивления печи.

В контуре со свободными колебаниями изменение индуктивности вызывает такое изменение частоты тока, что ωL = 1 /(ωС). При этом сos φ не меняется и равен единице.

В установках, питаемых от машинных генераторов, частота не зависит от величины индуктивности. Поэтому изменение L приводит к нарушению равенства ωL= 1 /(ωС) и уменьшению сos φ.

Чтобы поддержать сos φ =1, при изменении L необходимо изменять величину С до значения, определяемого выражением:

По этой причине в установках с машинными генераторами часть конденсаторных батарей включают в цепь печи постоянно, а часть можно включать или выключать из цепи по ходу плавки.

Как сделать тигель или плавильную печь своими руками

Практически каждый предмет имеет несколько видов и назначений, так и печи. Есть печи для обогрева помещений, для приготовления еды, а есть специальные устройства для плавления металлов или для их хранения уже в расплавленном виде. Такие устройства называют тигельными плавильными печами. Они имеют специфическое предназначение и поэтому список предприятий, где они нашли свое применение, совсем невелик. В основном это заводы и лаборатории. Но что же делать, если нужно для каких-либо целей дома переплавить металл? Покупать такое оборудование очень дорого, но его вполне реально изготовить своими руками. Для этого необходимы минимальные знания в этой области, желание и время.

Виды тиглей

Тигельная печь – это емкость, выполненная из огнеупорного материала в которой, нагревая до определенной температуры, плавят металл. Основные материалы, из которых изготавливаются тигли:

Используются тигельные печи как на заводах, где изготавливаются больше металлические изделия, так и на малых предприятиях, например, для изготовления ювелирных изделий.

Керамические печи – это оптимальный вариант. При плавке металлов в керамическом тигле в самом веществе не происходят никакие изменения. Поэтому в таких тиглях без проблем можно плавить даже неблагородные металлы или сплавы из кобальта, хрома или палладия.

Графитовые тигли. Такие печи отличаются долгим сроком эксплуатации и высокой сопротивляемостью перед окислением, что делает их универсальными для плавления любых металлов и особенно сплавов на основе цинка и латуни. Кроме того их часто используют в индукционных печах. Графитовые тигли могут выдержать очень высокие температуры, например, восемьсот градусов для плавления алюминия.

Чугунные тигли, пожалуй, худшие из трех перечисленных. У них высокая реактивность, быстрое окисление и взаимодействие с другими металлами, а также чугун плохо сопротивляется высокой температуре. По этим причинам чугунные тигли очень редко встречаются, но они недорогие и вполне доступные.

В этой статье будут рассмотрены способы изготовления трех видов самодельных тиглей.

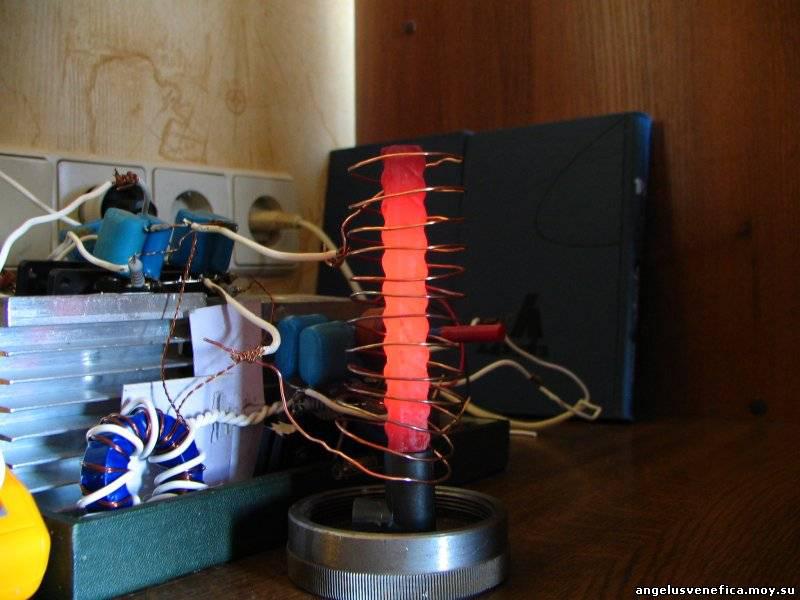

Сборка индуктора

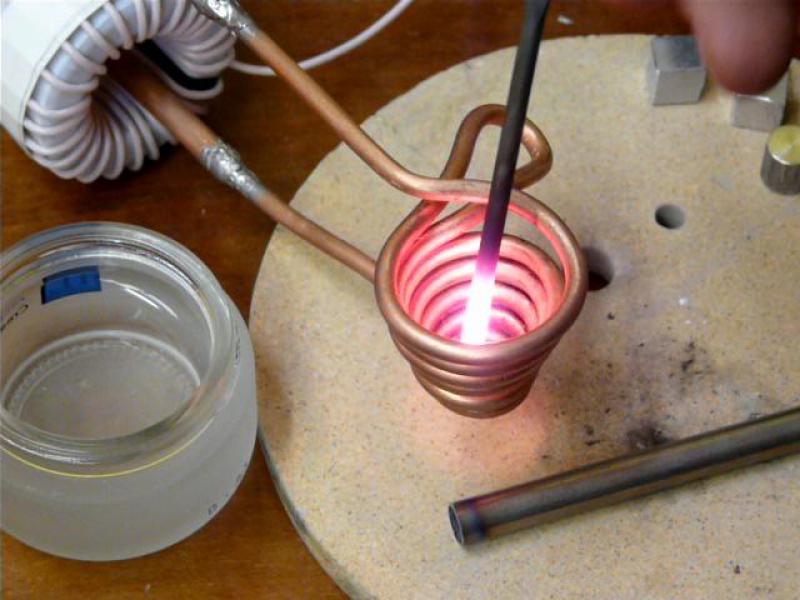

Нагревательным элементом тигельной плечи в домашних условиях обычно является индуктор. Он имеет цилиндрическую форму с полостью внутри. В эту полость и помещается самодельный тигель с металлической стружкой. Индуктор изготавливается из огнеупорного материала, внутри него обмотка из проволоки, чаще всего используется медная проволока. При помощи специального генератора в эту обмотку подается ток, который и создает электромагнитное поле. Что, в свою очередь, создает вихревой ток в тигле и в помещённом в него металле. Они и плавят стружку. Сам индуктор собирается из 4 электронных ламп с параллельным соединением. Такой индуктор можно подключить к обычной розетке.

Есть еще один вариант сборки индуктора своими руками из электромагнитного сердечника и двух слоев обмотки. Первый слой – 10 витков медной проволоки с толщиной 4 мм, а второй – один виток, материалом для которого служит металлическая пластина с сечением 15*5 миллиметров. Электромагнитный сердечник имеет П-образную форму и представляет собой набор стальных пластин. Вокруг пластин делается первая обмотка, которая помещается в изолированный корпус, вторичная обмотка соединяет сердечник и металлические бруски, между которыми должно быть расстояние равное размерам тигля. Вся эта конструкция помещается в корпус печи.

Итак, получается печь, в которой расположен индуктор. От индуктора идут провода к розетке. В эту печь помещается тигель таким образом, чтобы замкнуть собой бруски. Если он помещен правильно, то раздаться гудение, сообщающее о том, что появилось напряжение и плавление началось. Если звука нет, то при помощи ручки нужно подвинуть тигель до полного замыкания цепи.

Сборка чугунного тигля

Берется металлический кожух и в него помещается стакан, сделанный из чугуна. Между ними засыпается смесь из песка и глины. Сбоку к нему крепится ручка. После одного-двух нагреваний смесь расплавится и закаменеет. Тигель готов. В него засыпают стружку и помещают в индуктор.

Изготовление тигля из глины

Можно изготовить тигель из шамотной глины. Это недорогой вариант и к тому же обладающий высокой стойкостью к большим температурам. Такую глину используют при кладке печей и ее можно купить в любом строительном магазине. Шамотная глина способна выдержать температуру до 1600 градусов по Цельсию.

Итак, понадобится шамотная глина (продается в мешках в строительных магазинах), жидкое стекло (продается там же) и молотый шамот. Его можно купить или изготовить из шамотного кирпича.

Для того чтобы сделать смесь, из которой в будущем будет вылеплен тигель, берется 7 частей глины, 3 части шамота и на литр сухой смеси 10 ложек жидкого стекла. Смешивается шамот и глина до однородного состояния. После этого потихоньку доливается вода. Чтобы не испортить заготовку можно часть смеси отсыпать, а в случае большого количества воды — добавить сухого порошка. Месить нужно до момента, когда глина перестанет липнуть к рукам.

Только после того, как будет замешана глина нужной консистенции, можно добавлять стекло. При добавлении стекла нужно тщательно все вымешивать до состояния, когда глина перестанет трескаться. Лучше всего в ком глины добавить стекло и раскатать в рулон, потом несколько раз сложить и повторять процедуру до тех пор, пока не перестанет трескаться. Материал для тигля готов. До того момента когда он будет использован, хранить нужно в нескольких слоях целлофана.

Глина есть, теперь чтобы изготовить тигель нужно взять форму, самый простой способ – это использование гипсовой формы. Как сделать такую форму можно найти на любом сайте по лепке из гипса. Итак, непосредственно изготовление тигля.

Перед началом лепки нужно отбить весь воздух из глины, для этого на пол можно постелить газету и несколько раз с силой бросить ком на него, раз десять будет достаточно. Теперь берется ком глины и тщательно вминается в дно формы, после этого небольшими комочками формируются стены изделия. Их толщину можно контролировать по краю формы. Очень важно тщательно приминать глину к форме, чтобы там не образовалось воздушных подушек. После того как тигель вылеплен, нужно сделать ровной внутреннюю поверхность. Для этого достаточно смочить глину водой.

После этого наступает момент сушки. Форма с глиной помещается картонную коробку и накрывается крышкой. Часов через семь вся вода из глины испарится и форма будущего тигля немного «сядет», так что достать ее из формы не особо сложно. После этого тигель продолжает сушиться в той же коробке, по мере сушки все дефекты сами собой устранятся и горшочек приобретет серый окрас. Иногда могут появиться небольшие трещинки. Их можно замазать мокрой глиной. Далее горшки обжигаются при температуре 800 градусов в муфельной печи. После обжига тигель готов к использованию.

Графитовый тигель

Графит — это материал, у которого есть множество уникальных свойств. Положительные качества графита:

- устойчивость к воздействию расплавленными металлами;

- увеличение прочности с повышением температуры;

- высокие термостойкость и теплопроводность;

- небольшой удельный вес.

Для изготовления тигля из этого материала понадобятся:

- графитовый порошок;

- цельный графит;

- фетр;

- графитовая трубка;

- шамотный мертель;

- магнезит.

Некоторые из этих материалов можно использовать как самостоятельные единицы. Например, графитовая трубка по сути уже является тиглем, достаточно лишь сделать в ней дно.

Принцип изготовления из всех материалов одинаков. Рассмотрим на примере мертеля. Делается две формы. Можно скрутить из плотной бумаги, чтобы проще потом было удалить. Внешняя форма имеет конфигурацию полого цилиндра, а внутренняя просто цилиндр. Вставляется малый цилиндр в более широкий. Между ними будет заливаться смесь. Форма ставится в пластиковый стаканчик и в нее засыпается порошок мертеля. Засыпать нужно с горкой, так как он сядет, когда нужно будет утрамбовывать. В этот порошок при помощи шприца заливается 15 кубиков жидкого стекла. Все перемешивается и получается консистенция песочного теста. Небольшими порциями набивается в форму.

В итоге получается что-то вроде перевёрнутого вверх дном стаканчика. Чтобы форма не прилипла к столу лучше всего делать всю процедуру на целлофане. Затем форма переворачивается дном вниз и извлекается внутренний цилиндр. Его тоже лучше всего проклеить изначально целлофаном или скотчем. Тогда при извлечении форма тигля не пострадает.

После того как тигель подсох его нужно поместить в индуктор и прогреть. Это нужно делать при небольших температурах, так как должна выпариться вся вода, несмотря на то, что внешне кажется, как будто ее там совсем нет. Если тигель предварительно не прогреть и сразу начать в нем плавить, то он, скорее всего, лопнет. После прогревания при постукивании по тиглю, он издаст звонкий звук. Это говорит о том, что тигель сделан хорошо.

Следуя представленным инструкциям, можно довольно просто обзавестись самодельной плавильной печью, которая прослужит ничуть не меньше, чем покупная. Главное, не торопиться, соблюдать аккуратность в работе и не нарушать технологий изготовления.

Источник https://rostovprodukt.ru/2018/05/03/tigelnaya-pech/

Источник https://metallolome.ru/konstrukcziya-indukczionnyh-tigelnyh/

Источник https://pechi.guru/pechi/kak-sdelat-tigel-ili-plavilnuyu-pech-svoimi-rukami.html