Паспорта на электропечь сно

Электрооборудование термических установок

- Опубликовано: 14 марта, 2021

1. Производство стали в электрических печах

В электрических печах можно получать легированную сталь с низким содержанием серы и фосфора, неметаллических включений, при этом потери легирующих элементов незначительные.

В процессе электроплавки можно точно регулировать температуру металла и его состав, выплавлять сплавы почти любого состава.

Электрические печи обладают существенными преимуществами по сравнению с другими сталеплавильными агрегатами, поэтому высоколегированные инструментальные сплавы, нержавеющие шарикоподшипниковые, жаростойкие и жаропрочные, а также многие конструкционные стали выплавляют только в этих печах.

Мощные электрические печи успешно применяют для получения низколегированных и высокоуглеродистых сталей мартеновского сортамента. Кроме того, в них получают различные ферросплавы, представляющие собой сплавы железа с элементами, которые необходимо вводить в сталь для легирования и раскисления.

2. Дуговые печи

Первая дуговая электропечь была установлена в России.

Устройство печи. Печь имеет рабочее окно и выпускное отверстие со сливным желобом. Питание печи осуществляется трехфазным переменным током, нагрев и плавление металла – электрическими мощными дугами, горящими между концами трех электродов и металлом, находящимся в печи. Печь опирается на два опорных сектора, перекатывающихся по станине.

Наклон печи в сторону выпуска и рабочего окна осуществляется при помощи реечного механизма. Перед загрузкой печи свод, подвешенный на цепях, поднимают к порталу, затем портал со сводом и электродами отворачивается в сторону сливного желоба и печь загружают бадьей с металлом.

Электрододержатели служат для подвода тока к электродам и для зажима электродов. Головки электрододержателей делают из бронзы или стали и охлаждают водой, поскольку они сильно нагреваются как теплом из печи, так и контактными токами. Электрододержатель должен плотно зажимать электрод и иметь небольшое контактное сопротивление.

В настоящее время наиболее распространен пружиннопневматический электрододержатель. Зажим электрода осуществляется при помощи неподвижного кольца и зажимной плиты, которая прижимается к электроду пружиной. Отжатие плиты от электрода и сжатие пружины происходят при помощи сжатого воздуха.

Электрододержатель крепится на металлическом рукаве – консоли, который скрепляется с Г-образной подвижной стойкой в одну жесткую конструкцию. Подвижная стойка может перемещаться вверх или вниз внутри неподвижной коробчатой стойки. Три неподвижные стойки жестко связаны в одну общую конструкцию, которая находится на платформе опорной люльки печи в состоянии покоя до включения. Перемещение подвижных телескопических стоек происходит или с помощью системы тросов и противовесов, приводимых в движение электродвигателями, или с помощью гидравлических устройств.

Механизмы перемещения электродов должны обеспечить быстрый их подъем в случае обвала шихты в процессе плавления, а также плавное опускание во избежание их погружения в металл или ударов о нерасплавившиеся куски шихты. Скорость подъема электродов составляет 2,5–6,0 м/мин, скорость опускания 1,0–2,0 м/мин.

Во время плавления электроды прорезают в шихте три колодца, на дне которых накапливается жидкий металл. Для ускорения расплавления печи оборудуются поворотным устройством, которое поворачивает корпус в одну и другую сторону на угол 80°. При этом электроды прорезают в шихте уже девять колодцев. Для поворота корпуса печи приподнимают свод, поднимают электроды выше уровня шихты и поворачивают корпус при помощи зубчатого венца, прикрепленного к корпусу, и шестерен. Корпус печи опирается на ролики.

Ток в плавильное пространство печи подается через электроды, собранные из секций, каждая из которых представляет собой круглую заготовку диаметром от 100 до 610 мм и длиной до 1500 мм. В малых электропечах используют угольные электроды, в крупных – графитированные. Графитированные электроды изготовляют из малозольных углеродистых материалов: нефтяного кокса, смолы, песка. Электродную массу смешивают и прессуют, после чего сырая заготовка обжигается в газовых печах при температуре 1300 °C и подвергается дополнительному графитирующему обжигу при температуре 2600–2800 °C в электрических печах сопротивления. В процессе эксплуатации в результате окисления печными газами и распыления при горении дуги электроды сгорают.

По мере укорочения электрод опускают в печь. При этом электрододержатель приближается к своду. Наступает момент, когда электрод становится настолько коротким, что не может поддерживать дугу, и его необходимо наращивать. Для наращивания электродов в концах секций сделаны отверстия с резьбой, куда ввинчивается переходник-ниппель, при помощи которого соединяются отдельные секции. Расход электродов составляет 5–9 кг/т выплавляемой стали.

Электрическая дуга – один из видов электрического разряда, при котором ток проходит через ионизированные газы, пары металлов. При кратковременном сближении электродов с шихтой или друг с другом возникает короткое замыкание. Идет ток большой силы, концы электродов раскаляются добела. При раздвигании электродов между ними возникает электрическая дуга. С раскаленного катода происходит термоэлектронная эмиссия электронов, которые, направляясь к аноду, сталкиваются с нейтральными молекулами газа и ионизируют их. Отрицательные ионы направляются к аноду, положительные – к катоду. Пространство между анодом и катодом становится ионизированным, токопроводящим. Бомбардировка анода электронами и ионами вызывает сильный его разогрев. Температура анода может достигать 4000 °C. Дуга может гореть на постоянном и на переменном токе. Электродуговые печи работают на переменном токе. В Германии построена электродуговая печь на постоянном токе.

В первую половину периода, когда катодом является электрод, дуга горит. При перемене полярности, когда катодом становится шихта — металл, дуга гаснет, так как в начальный период плавки металл еще не нагрет и его температуры недостаточно для эмиссии электронов. Поэтому в начальный период плавки дуга горит неспокойно, прерывисто. После того как ванна покроется слоем шлака, дуга стабилизируется и горит более ровно.

Электрооборудование. Рабочее напряжение дуговых печей составляет 100–800 В, а сила тока измеряется десятками тысяч ампер. Мощность отдельной установки может достигать 50–140 МВ ∙ А. К подстанции электросталеплавильного цеха подают ток напряжением до 110 кВ. Высоким напряжением питаются первичные обмотки печных трансформаторов.

В электрооборудование дуговой печи входят следующие приборы, предназначенные для проведения ремонтных работ на печи.

- Воздушный разъединитель – предназначен для отключения всей электропечной установки от линии высокого напряжения вовремя.

- Главный автоматический выключатель – служит для отключения под нагрузкой электрической цепи, по которой протекает ток высокого напряжения. При неплотной укладке шихты в печи в начале плавки, когда шихта еще холодная, дуги горят неустойчиво, происходят обвалы шихты и возникают короткие замыкания между электродами. При этом сила тока резко возрастает. Это приводит к большим перегрузкам трансформатора, который может выйти из строя. Когда сила тока превышает установленный предел, выключатель автоматически отключает установку по сигналу реле максимальной силы тока.

- Печной трансформатор – необходим для преобразования высокого напряжения в низкое (с 6–10 кВ до 100–800 В). Обмотки высокого и низкого напряжения и магнитопроводы, на которых они помещены, располагаются в баке с маслом, служащим для охлаждения обмоток. Охлаждение создается принудительным перекачиванием масла из трансформаторного кожуха в бак теплообменника, в котором масло охлаждается водой. Трансформатор устанавливают рядом с электропечью в специальном помещении. Он имеет устройство, позволяющее переключать обмотки по ступеням и таким образом ступенчато регулировать подаваемое в печь напряжение. Так, трансформатор для 200-тонной отечественной печи мощностью 65 МВ ∙ А имеет 23 ступени натяжения, которые переключаются под нагрузкой, без отключения печи.

Участок электрической сети от трансформатора до электродов называется короткой сетью. Выходящие из стены трансформаторной подстанции фидеры при помощи гибких водоохлаждаемых кабелей подают напряжение на электрододержатель. Длина гибкого участка должна позволять производить нужный наклон печи и отворачивать свод для загрузки. Гибкие кабели соединяются с медными водоохлаждаемыми шинами, установленными на рукавах электрододержателей. Трубошины непосредственно присоединены к головке электрододержателя, зажимающей электрод.

Кроме указанных основных узлов, в электрическую сеть входят различная измерительная аппаратура, подсоединяемая к линиям тока через трансформаторы тока или напряжения, а также приборы автоматического регулирования процесса плавки.

Автоматическое регулирование. По ходу плавки в электродуговую печь требуется подавать различное количество энергии. Менять подачу мощности можно изменением напряжения или силы тока дуги. Регулирование напряжения производится переключением обмоток трансформатора. Регулирование силы тока осуществляется изменением расстояния между электродом и шихтой путем подъема или опускания электродов. При этом напряжение дуги не изменяется. Опускание или подъем электродов производится автоматически при помощи автоматических регуляторов, установленных на каждой фазе печи. В современных печах заданная программа электрического режима может быть установлена на весь период плавки.

Устройство для электромагнитного перемешивания металла. Для перемешивания металла в крупных дуговых печах, для ускорения и облегчения проведения технологических операций скачивания шлака под днищем печи в коробке устанавливается электрическая обмотка, которая охлаждается водой или сжатым воздухом.

Обмотки статора питаются от двухфазного генератора током низкой частоты, что создает бегущее магнитное поле, которое захватывает ванну жидкого металла и вызывает движение нижних слоев металла вдоль подины печи в направлении движения поля. Верхние слои металла вместе с прилегающим к нему шлаком движутся в обратную сторону. Таким образом можно направить движение либо в сторону рабочего окна, что облегчит выход шлака из печи, либо в сторону сливного отверстия, что будет благоприятствовать равномерному распределению легирующих сталей и раскислителей, усреднению состава металла и его температуры.

3. Электрические печи сопротивления

Электрические печи сопротивления применяются для плавки всех легкоплавких припоев и припоев на алюминиевой и магниевой основах.

Удельное сопротивление зависит от температуры различных проводников-нагревателей.

Электрические печи сопротивления представляют собой теплоизолированное пространство с нагревательными элементами для преобразования электроэнергии в тепло.

Конструкция электропечей сопротивления весьма разнообразна. В зависимости от формы рабочего пространства они бывают камерные, шахтные, колпаковые, конвейерные, рольганговые, барабанные, карусельные, протяжные. Электрические печи сопротивления мощностью до 10–80 кВт обычно однофазные, а при большей мощности – трехфазные.

В зависимости от формы рабочей зоны электрические печи сопротивления разделяются на трубчатые, тигельные и муфельные. Они выполняются либо с металлическими нагревательными элементами, изготовляемыми из различных жароупорных сплавов в виде проволоки и ленты, либо с карборундовыми, угольными или графитовыми нагревательными элементами.

Электрические печи сопротивления применяют чаще для нагрева цветных металлов и сплавов, реже – для нагрева стали, так как, например, температурный интервал штамповки алюминия находится в пределах 400–475 °С.

Электрические печи сопротивления ежедневно осматриваются обслуживающим персоналом. При этом обращают внимание на состояние всех частей электропечи и смазку механизмов, одновременно производят ее очистку от пыли и грязи.

Электрические печи сопротивления являются самыми массовыми электропечами; установленные мощности отдельных печей достигают сотен или даже тысяч киловатт, поэтому вопросы рациональной эксплуатации электропечей этого класса имеют большое значение с точки зрения экономии электроэнергии и снижения себестоимости продукции.

Электрическая тигельная печь сопротивления состоит из металлического кожуха цилиндрической формы с донышком и съемным колпаком для удаления газов. Внутри кожуха имеется футеровка из нормального и фасонного шамотного кирпича. Зазор, оставляемый между футеровкой и кожухом, заполняют теплоизоляционными материалами.

Плавление металла происходит в чугунном тигле, установленном в рабочем пространстве печи. Верхние приливы тигля опираются на металлическую плиту, уложенную на футеровку. Сверху тигель закрывается крышкой, через отверстие в которой пропускается термопара. Нагрев металла в тигле до температуры 850–1000 °С производят с помощью электрических нихромовых нагревателей, уложенных на выступы шамотной футеровки. В нижней части печи на уровне пода имеется отверстие для выпуска жидкого металла в случае прогара тигля.

Электрическая тигельная печь сопротивления является дорогим устройством, поэтому целесообразно увеличить по возможности срок ее службы. Этому способствуют тщательный уход за электропечами и своевременный их ремонт.

Электрическая тигельная печь сопротивления для прокатки металла представляет собой керамическую трубу с нагревателем из особого сплава. Верхнюю часть трубы нагревателя закрывают специальным стаканом. Контроль за температурой печи производят с помощью термопары. Напряжение питания печи регулируется трансформатором, который служит одновременно противовесом в подъемном механизме печи.

Электрические печи сопротивления аналогично пламенным делятся на печи проходного и непроходного типа. Нагрев заготовок из цветных сплавов осуществляют в печах с металлическими нагревателями, работающими при температуре до 900–950 °С. Эти печи применяют также для термической обработки поковок.

Электрические печи сопротивления, особенно тигельные и отражательные, находят широкое применение для плавки алюминиевых, магниевых и цинковых сплавов. Однако эти печи имеют низкую производительность и невысокий тепловой КПД. Температура нагрева в печи находится в пределах 900–1100 °С.

Электрические печи сопротивления и различного рода электронагреватели подключают к силовой сети либо непосредственно, либо через трансформаторы. Последние делают возможным многоступенчатое или плавное регулирование подводимой мощности в определенных пределах.

Неблагоприятной для силовой сети особенностью некоторых достаточно мощных печей является регулирование их мощности путем переключения нагревателей со звезды на последовательное соединение, что вызывает периодическую асимметрию в нагрузке фаз сети.

Камерные электропечи сопротивления с ленточными нагревателями, применяемые для нагрева металла, делят на две группы: печи прямого нагрева и печи косвенного нагрева. Они подключаются непосредственно к цеховой электросети или получают питание от специальных трансформаторов.

Электрические печи сопротивления с температурой в рабочем пространстве выше 900–1000 °С целесообразно переводить на газ, поскольку газовые печи обеспечивают быстрый подъем температуры и низкую стоимость тепловой энергии. При переводе на газ упрощается эксплуатация печи, поэтому обслуживание и ремонт ее могут осуществлять менее квалифицированные рабочие.

Электрические печи сопротивления камерные, стационарные применяются для плавки алюминиевых сплавов.

Электрические печи сопротивления имеют специальные элементы, которые при прохождении тока нагреваются и создают соответствующую температуру в рабочем пространстве печи для нагрева заготовок. Элементы сопротивления расположены на своде и вдоль стенок печи.

Электрическая печь сопротивления как объект регулирования обычно характеризуется большой тепловой инерцией, обусловленной большой тепловой емкостью нагревательных элементов, теплоизоляции и других конструктивных элементов. Часто значительной тепловой емкостью обладают и нагреваемые изделия. Поэтому температура печи изменяется сравнительно медленно, и для поддержания постоянной температуры не требуется соответствия между поступающей в печь и потребляемой ею мощностью для каждого момента времени. Достаточно, если это соответствие выполняется для средних значений мощностей за длительный промежуток времени. Это значительно упрощает систему регулирования температуры, позволяя во многих случаях отказаться от непрерывного регулирования и применять простейшее двухпозиционное регулирование с исполнительным устройством в виде контактора.

Электрические печи сопротивления служат для нагрева деталей и заготовок и позволяют точно регулировать температуру и равномерность нагрева металла. Они предназначены для качественной обработки стали (закалки, отжига, цементация, нитрирования), цветных металлов и различных сплавов. Электрические печи сопротивления имеют коэффициент мощности, практически равный единице, и будучи обычно установлены целыми группами, создают достаточно равномерную нагрузку на шинах электроподстанции.

Электрические печи сопротивления рекомендуется раз в год окрашивать алюминиевой краской. Эта мера снижает тепловые потери печи на 2–4 % и придает ей более опрятный вид.

Камерные электропечи сопротивления с выдвижным подом по конструкции похожи на пламенные, но вместо горелок внутри рабочего пространства установлены нагревательные элементы, через которые пропускают электрический ток.

Электрические печи сопротивления делятся на печи прямого и косвенного нагрева. Электрические печи прямого нагрева применяются в химическом производстве для обеспечения некоторых химико-термических процессов (графитации угольных электродов, производства карборунда, сероуглерода, варки стекла) и в других отраслях промышленности: при ковке, высадке, закалке деталей или изделий, используются при разогреве замерзших труб, грунта.

Электрические печи сопротивления конвейерные с камерой охлаждения (двухкамерные) ОКБ-765, ОКБ-720, ОКБ-715, ОКБ-700, ОКБ-615, ОКБ-557 и ОКБ-565 относятся к методическим печам с непрерывным движением обрабатываемых изделий и предназначены для нагрева стальных (и других) изделий с последующим охлаждением.

Конвейерная электропечь ОКБ-565 предназначена для работы в автоматической линии. Нормальная работа обеспечивается при установке их в сухих закрытых помещениях, в воздухе которых не содержится паров кислот и других разъедающих веществ.

Электрические печи сопротивления имеют ряд преимуществ, к числу которых относятся наиболее простая схема автоматизации поддержания заданной температуры в пределах 3–5 °С, отсутствие дымососных систем, простота включения и остановки.

Электрические печи сопротивления прямого нагрева широко применяют для варки листового, тарного, сортового, технического стекла.

Графитированные электрические печи сопротивления прямого нагрева относятся к однофазным электрическим печам. Нагреваемый графитируемый материал включен в электрическую цепь, по которой протекает электрический ток, благодаря чему материал нагревается до высокой температуры, достигающей 2500–3000 °С. На основание печи, представляющее собой подину, засыпается пересыпка из смеси углеродистых материалов и песка, на которую между токоведущими электродами укладываются изделия, подлежащие графитации. Смесь углеродистых материалов и песка засыпается в боковые промежутки между изделиями и электродами, образуя цепь для прохождения тока между токоведущими электродами. Пространство между боковыми стенками, верхом и загруженными изделиями заполняется теплоизоляционной шихтой.

Для электрических печей сопротивления данного типа требуется понижение напряжения до 2–10 В при прямом либо до 380/220 В при косвенном нагреве. Этим обеспечивается возможность изменения напряжения в широких пределах: 5–17 или 30–200 В.

Футеровка электрических печей сопротивления выполняется такой толщины, которая обеспечивает минимальный расход электроэнергии на компенсацию тепловых потерь и в то же время не слишком повышает ее стоимость и потери тепла на аккумуляцию при разогреве.

Футеровка обычно состоит из двух частей: огнеупорной кладки и теплоизоляции. Огнеупорная кладка, выполняемая из нормальных кирпичей, фасонного огнеупора и специальной керамики, образует заданную по форме и размерам печную камеру, в которой размещаются нагреваемая загрузка со вспомогательными поддерживающими и транспортными устройствами, а также нагревательные элементы.

Для однозонной электрической печи сопротивления садочного типа за период нагрева изделий средняя потребляемая мощность изменяется в пределах от номинальной мощности до мощности, идущей на покрытие тепловых потерь.

Для электрических печей сопротивления прямого нагрева непрерывного действия с расплавлением шихты рекомендуется при их автоматизации отказаться от регулирования процесса за счет изменения мощности печи и в качестве управляющего воздействия использовать изменение производительности питателя печи сырьем. При этом достигается максимальное использование установленной мощности оборудования. При обработке твердой шихты в качестве управляющего воздействия нужно использовать скорость выгрузки обработанного материала.

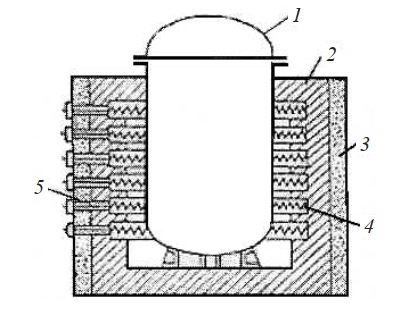

К электрическим печам сопротивления периодического действия относятся камерные, шахтные и толкательные печи. Электрические печи сопротивления косвенного действия получили большое распространение. В них тепло выделяется при прохождении электрического тока по специальным нагревательным элементам; выделяющееся тепло передается материалу лучеиспусканием, теплопроводностью и конвекцией (рис. 1).

Рис. 1. Электрическая печь сопротивления косвенного действия: 1 – обогреваемый аппарат; 2 – футеровка печи; 3 – тепловая изоляция; 4 – спиральные нагревательные элементы; 5 – выводные электрошины

В таких печах осуществляется нагревание до температур 1000–1100 °С. Футеровка печи 2 выполнена из огнеупорного кирпича. В пазах футеровки уложены спиральные нагревательные элементы 4, к которым подводится ток через электрошины 5. Тепло, выделяющееся при прохождении электрического тока через спиральные нагревательные элементы, передается обогреваемому аппарату 1 лучеиспусканием и конвекцией. Тепловая изоляция 3 уменьшает потери тепла в окружающую среду.

Нагревательные элементы печей изготовляют из проволоки либо из ленты нихрома (сплав, содержащий 20 % Сг, 30–80 % Ni и 0,5–50 % Fe) или хромо-железоалюминиевых сплавов. Диаметр проволоки обычно 3–7 мм; в применяемых лентах отношение толщины к ширине 0,05–0,2.

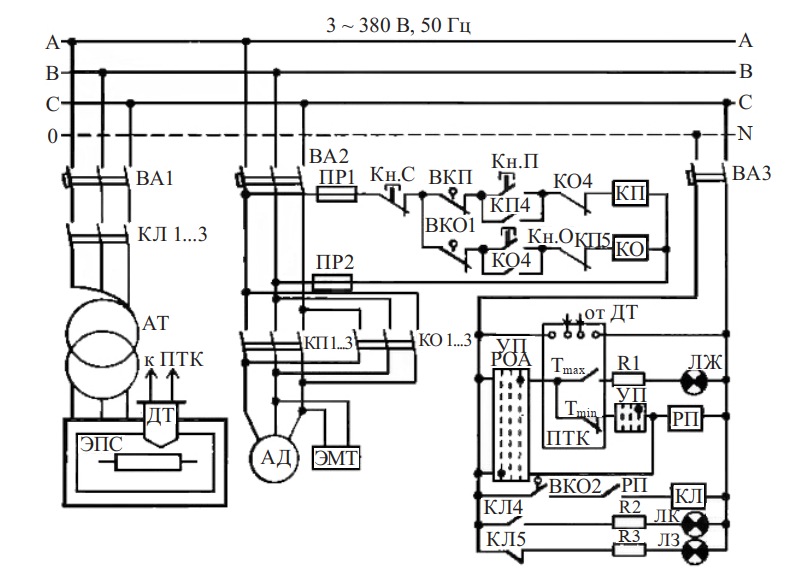

Принципиальная электрическая схема печи сопротивления представлена на рисунке 2.

Рис. 2. Принципиальная электрическая схема управления печью сопротивления: АТ – автотрансформатор трехфазный для питания нагревателя цепи; АД с ЭМТ – асинхронный двигатель с электромагнитным термометром для подъема и опускания двери камеры; КП, КО – контакторы подъема и опускания двери камеры; ВКП, ВКО – выключатели конечные поднятого и опущенного состояния двери; КЛ – контактор линейный; РП – реле промежуточное для коммутации КЛ; ДТ – датчик температуры печи; УП – переключатель режима; ПТК – прибор контроля; Кн.П, Кн.О, Кн.С – кнопки «Подъем», «Опускание», «Стоп» двери. Режимы работы: автоматический (основной от ПТК) и ручной (резервный от УП)

4. Индукционные печи

Одной из составляющих индукционного механизма является индукционная печь – устройство, которое используется в целях расплавки или нагрева металла.

В индукционную печь входят прибор для получения переменного тока, система вакуума и устройство для перемены положения либо передвижения нагреваемых элементов.

Индукционная тигельная печь (ИТП), известная также как индукционная печь без сердечника, – это не что иное, как плавильный тигель, размещенный во внутреннем пустом пространстве индуктора. Последний подсоединяется к источнику тока переменного напряжения. Тигель чаще всего имеет форму цилиндра, туда помещается шихта из металла, которая плавится благодаря поглощению электромагнитной энергии.

Индукционные печи обладают многими преимуществами. Среди них можно отметить испускание энергии непосредственно при загрузке при отсутствии промежуточных нагревательных элементов. В печи индукционного нагрева возможно создание нейтральной либо окислительно-восстановительной среды при регулируемом давлении. В зависимости от того, протекает ли плавка стали в индукционных печах в воздушном пространстве либо в защищенных условиях, печи бывают открытые, вакуумные индукционные и компрессорные.

Принцип работы индукционной печи. В тигле происходит усиленное движение смеси по кругу, дающее скорое расплавление мелкого материала и ровную температуру во всем объеме, что обеспечивает создание однородных в химическом отношении сплавов, состоящих из множества компонентов.

Особенности конструкции позволяют классифицировать индукционные печи на устройства тиглем из керамики, металла – проводящим либо водоохлаждаемым, а также тиглем из графита. Высокие значения удельной мощности дают хорошую производительность выплавки стали, меди или чугуна в индукционной печи. Из тигля можно слить металл полностью, а небольшая масса облицовки (футеровки) дает основания для уменьшения тепловой инерции из-за снижения количества тепла, которое аккумулируется в футеровке.

Индукционные плавильные тигельные печи подходят для эксплуатации с паузами между плавками и позволяют быстро сменить одну марку сплава на другую. По организации процесса плавки во времени индукционные печи бывают периодического, полупериодического и непрерывного действия.

Устройство индукционной печи гарантирует удобство в обращении и обслуживании, простоту регулирования процесса выплавки, многочисленные варианты автоматизации процессов.

Что касается недостатков индукционных печей для плавки чугуна и меди, то здесь нужно указать относительно невысокую температуру шлаков, которые наводятся на зеркало расплава для его обработки. Принцип работы индукционной печи заключается в том, что шлак греется от металла, и поэтому его температура ниже. Однако в сравнении с другими устройствами для плавки достоинства индукционной плавильной печи настолько значительны, что они применяются в разных сферах народного хозяйства, например, существуют индукционные бытовые печи и индукционные печи для ювелиров.

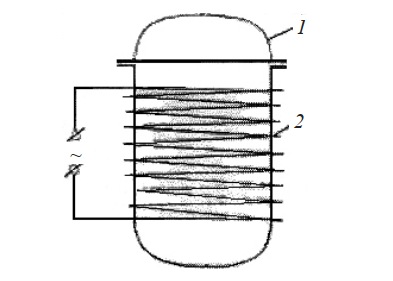

Нагревание в индукционных печах осуществляется индукционными токами (рис. 3). Обогреваемый аппарат 1 является сердечником соленоида 2, охватывающего аппарат. По соленоиду пропускают переменный ток, при этом вокруг соленоида возникает переменное магнитное поле, которое индуцирует в стенках обогреваемого аппарата ЭДС. Под действием возникающего вторичного тока нагреваются стенки аппарата. Соленоид выполняется из медной или алюминиевой проволоки, имеющей малое омическое сопротивление.

Рис. 3. Принципиальная электрическая схема индукционной печи: 1 – обогреваемый аппарат; 2 – соленоид

Диэлектрическое нагревание токами высокой частоты применяется при нагревании диэлектриков (пластмасс, резины, дерева и др.).

Нагреваемое тело помещают между обкладками конденсатора. Под действием переменного электрического тока молекулы диэлектрика колеблются со скоростью, соответствующей частоте электрического поля, при этом в результате внутреннего трения между молекулами выделяется тепло. Количество выделяющегося тепла пропорционально квадрату напряжения и частоте тока. Обычно нагревание ведут токами высокой частоты (0,5∙10 6 —10,0∙10 6 Гц) при напряженности электрического поля 1000–2000 В/см. Для получения токов высокой частоты пользуются ламповыми генераторами.

Диэлектрическое нагревание отличается большими преимуществами: непосредственное выделение тепла во всей толщине нагреваемого материала (обеспечивается равномерный прогрев обрабатываемого материала); большая скорость нагревания; возможность нагревания только отдельных частей материала; легкость регулирования процесса нагревания и возможность его полной автоматизации.

Преимущества индукционной печи:

- получение максимально чистого сплава благодаря отсутствию источников загрязнения. Поглощение водорода металлом на 40 % меньше, чем в дуговых электропечах;

- получение однородного сплава и равномерного химического состава ванны вследствие перемешивания, вызванного электродинамическими усилиями. Перемешивание облегчает протекание реакций между металлом и шлаком;

- высокий КПД печи;

- небольшая занимаемая площадь печи вследствие малых габаритов;

- широкое регулирование мощности и температуры;

- отсутствие расхода на электроды.

5. Индукционная плавильная тигельная печь типа ИАТ-2,5М1

Индукционная плавильная тигельная печь ИАТ-2,5М1 предназначена для плавки и перегрева алюминия.

Условные обозначения печи ИАТ-2,5М1: И – вид нагрева – индукционный; А – основной выплавляемый материал – алюминий; Т – основной конструктивный признак – тигельная; 2,5 – номинальная емкость, т; M1 – порядковый номер исполнения.

- температура окружающей среды 5–40 °С; относительная влажность окружающей среды при температуре 20 °С до 90 %, при температуре 40 °С до 50 %;

- окружающая среда невзрывоопасная; не допускается передача на электропечь резких толчков и вибраций.

Техническая характеристика индукционной плавильной тигельной печи типа ИАТ-2,5М1

При определении фактической производительности потребителю необходимо учитывать в каждом конкретном случае технологию ведения плавки, вид шихты, способ загрузки ее в электропечь, время, необходимое на технологические операции (введение легирующих присадок, рафинировка, слив металла, чистка тигля электропечи, профилактический ремонт и другие операции).

Электропечь работает по принципу трансформатора, у которого первичной обмоткой является водоохлаждаемая катушка-индуктор, вторичной обмоткой и одновременно нагрузкой — находящийся в тигле металл.

Нагрев и расплавление металла происходят за счет протекающих в нем токов, которые возникают под воздействием электромагнитного поля, создаваемого индуктором. При этом возникают также электродинамические силы, которые создают интенсивное перемешивание металла, обеспечивающее равномерность температуры и однородность расплавленного металла.

Индукционная плавильная тигельная печь ИАТ-2,5М1 состоит из собственно электропечи и комплекта оборудования, необходимого для ее работы. Электропечь имеет кожух, в котором крепится установка индуктора, быстросъемный плавильный узел, состоящий из индуктора и магнитопроводов, футеровки подины, набивного тигля и верхнего футерованного пояса-воротника. Плавильный узел извлекается краном, предварительно ослабив крепежные винты на кожухе электропечи. Опорная рама устанавливается на пол цеха и крепится к нему с помощью фундаментных болтов.

Наклон кожуха электропечи вместе с закрепленной в нем «установкой индуктора», рабочей площадкой, крышкой осуществляется с помощью двух плунжеров. Индуктор представляет собой многовитковую водоохлаждаемую катушку, выполненную из трубки специального профиля.

Для защиты металлоконструкции печи от полей рассеяния индуктор окружен снаружи магнитопроводами, набранными из листов трансформаторной стали. Тигель электропечи закрывается бетонированной крышкой.

Электроэнергия подается гибкими водоохлаждаемыми кабелями, подвод воды — резинотканевыми рукавами с быстроразъемными соединениями. Тигли печей для плавки алюминия изготовляются из жаростойкого бетона способом набивки. Средняя стойкость футеровки тигля достигает 12 и более месяцев и зависит от режима работы печи (плавка ведется с полным сливом металла, при этом тигель испытывает частые теплосмены, или с остаточной емкостью) и от культуры обслуживания — способа загрузки, периодической чистки, мелкого ремонта и качества изготовления тигля, а также от соблюдения технологического режима обжиговой плавки и др. Печь питается от сети высокого напряжения через специальный печной трансформатор.

Мощность электропечи регулируется переключением ступеней напряжения трансформатора вручную со щита управления.

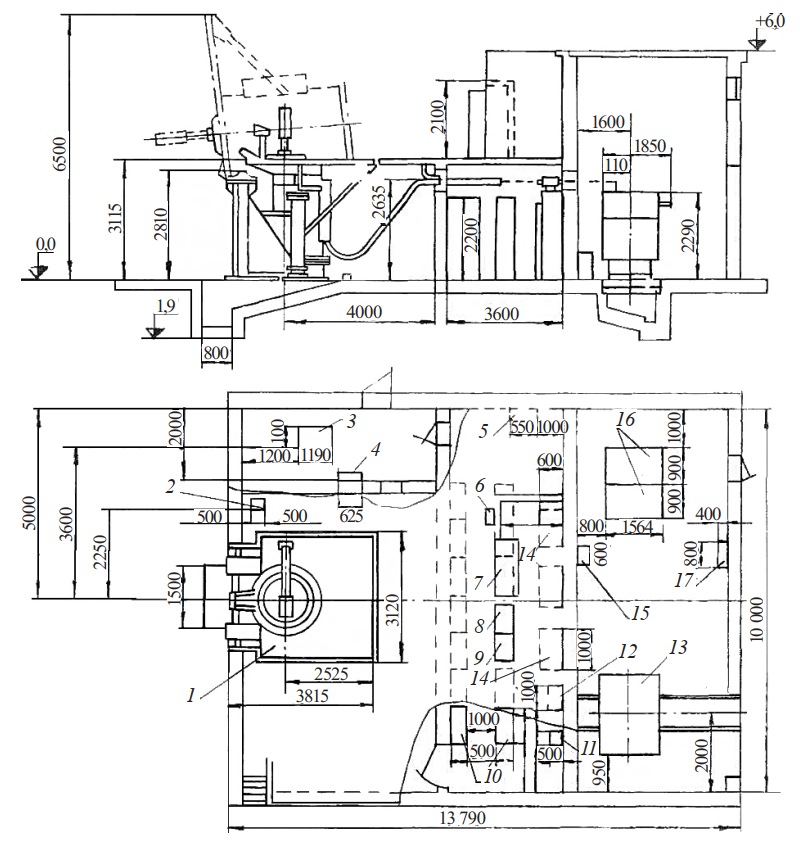

Установка электропечи и комплектующего оборудования (рис. 4) выполняется по проекту.

Рис. 4. Габариты, установочные размеры и рекомендуемое размещение комплектующего оборудования электропечи ИАТ-2,5М1: 1 – электропечь ИАТ-2,5М1; 2 – пульт управления; 3 – установка маслонапорная; 4 – панель гидравлическая; 5 – панель управления; 6 – шкаф управления ШОТ; 7 – щит управления; 8 – блок управления БУМС-3-5И2; 9 – шкаф водоохлаждения; 10 – блок конденсаторов; 11, 12, 15 – панели с аппаратурой; 13 – трансформатор печной; 14 – панель с контакторами; 16 – комплектное распределительное устройство; 17 – устройство комплектное питания

Каталог продукции

Электропечь сопротивления камерная СНО-4.8.2.5./13-И3

Электропечь сопротивления камерная СНО-4.8.2.5./13-И3 предназначена для нагрева деталей под закалку, для термической обработки высоколегированных и быстрорежущих сталей, отжига стальной проволоки и ленты, обжига керамики.

Технические параметры

| По значению | Для термической обработки |

| Конструктивная особенность | Нагрев сопротивления, Высокотемпературный нагрев, Наличие рабочей камеры |

| Установленная мощность, кВт, не более | 50 |

| Номинальная температура, °С | 1300 |

| Размеры рабочего пространства, мм | 400 х 800 х 250 |

НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Электропечь должна эксплуатироваться в климатическом исполнении УХЛ4 по ГОСТ 15150-69. Окружающая среда должна быть невзрывоопасной с содержанием пыли, агрессивных газов и паров в концентрациях, не превышающих значений, указанных в ГОСТ 12.1.005-88. Электропечь и шкаф управления должны сохранять свои параметры в пределах установленных норм в процессе и после воздействия следующих механических факторов внешней среды:

- Электропечь – по группе условий эксплуатации М1 по ГОСТ 17516.1-90.

- Шкаф управления – вибрационные нагрузки с частотой до 15 Гц и максимальным ускорением до 0,5g;

- Степень жесткости – I по ГОСТ 16962-71.

Фундамент под электропечь должен выполняться таким образом, чтобы исключить передачу на электропечь динамических нагрузок, так как резкие толчки и вибрация приводят к выходу из строя электронагревателей.

ТЕХНИЧЕСКИЕ ДАННЫЕ

Основные параметры и размеры электропечи приведены в табл.

Наименование параметра

Норма

Примечание

Номинальная

Допустимая

1. Установленная мощность, кВт, не более

2. Номинальная температура, 0 С

3. Номинальная (потребляемая) мощность, кВт, не более (при нагреве садки от 850 0 С до 1300 0 С)

Продолжение таблицы 3.1.

Наименование параметра

Норма

Примечание

Номинальная

Допустимая

4. Напряжение питающей сети, В

5. Напряжение цепей управления и сигнализации, В

7. Частота тока, Гц

8. Масса садки, кг не более

9. Среда в рабочем пространстве

10. Размеры рабочего пространства, мм:

11. Мощность холостого хода, кВт, не более

12. Масса электропечи, т, не более

13. Масса футеровки, т, не более

14. Стабильность температуры, 0 С

15. Удельная мощность, кВт/м 3 , не более

16. Удельный расход электропечи, кВт ·ч/кг, не более (при нагреве садки от 850 до 1300 0 С)

СОСТАВ ИЗДЕЛИЯ

Электропечь состоит из следующих составных частей:

1) электропечь -1шт.;

2) шкаф управления -1шт.;

3) комплект запасных частейпо ведомости ЗИП -1компл.

УСТРОЙСТВО И РАБОТА ИЗДЕЛИЯ

Конструктивно электропечь выполнена камерной с электронагревателями из карбида кремния. Открывание, закрывание дверцы и загрузка садки в электропечь производится вручную. Садка устанавливается непосредственно на под электропечи. Электропечь состоит из следующих составных частей:

- кожуха, футеровки

- электронагревателей

- механизма открывания дверцы

- Сварной кожух электропечи зафутерован теплоизоляционным материалом и огнеупорным кирпичом, образующим рабочую камеру.

- Нагрев садки осуществляется карбид кремниевыми электронагревателями типа КЭН ВП 25/400/400.

- Монтаж электронагревателей осуществляется шинами.

Загрузочный проем электропечи закрыт футерованной дверцей, открывание которой осуществляется механизмом. Механизм открывания дверцы состоит из консольно закрепленного рычага, вращающегося в подшипниках качения, дверца шарнирно соединена с рычагом.

При открывании дверца поворачивается вокруг оси, при этом разогретая сторона ее все время обращена к электропечи. Электропечь рассчитана на нагрев садки от 20 до 1300 0 С в окислительной среде. Наиболее предпочтительным является непрерывный режим работы электропечи, при котором загружаемая садка предварительно подогрета до температуры 800…850 0 С. В случае необходимости работы по периодическому режиму рекомендуется в электропечи поддерживать температуру не ниже 600 0 С

При описании работы электропечи обозначения приборов и аппаратов приведены в соответствии с их позиционными обозначениями на схеме электрической принципиальной ДШБИ 681.111.003Э3 или ДШБИ.681111.003-01Э3.

Работа электропечи

Производится загрузка садки. Поддержание заданного режима термообработки изделий осуществляется с помощью системы автоматического непрерывного регулирования температуры, обеспечивающей автоматическую стабилизацию заданного значения температуры в рабочем пространстве электропечи.

Система автоматического непрерывного регулирования температуры включает датчик температуры ВК1, терморегулятор Е1, работающий в согласованном режиме с тиристорным преобразователем.

При работе электропечи предусмотрена блокировка, которая запрещает подачу напряжения на электронагреватели при открытой дверце электропечи. Для оперативной информации о работе электропечи предусмотрена световая сигнализация подачи напряжения на силовые цепи с помощью лампы HL2 желтого цвета.

При отклонении температуры в рабочем пространстве электропечи от заданной величины, выключается автоматический выключатель QF1, который снимает напряжение с тиристоров. При перегорании силовых предохранителей подается питание на звонок громкого боя НА1. Съем аварийного звукового сигнала производится с помощью кнопочного выключателя SB5.

При окончании термообработки производят разгрузку садки.

УСТРОЙСТВО И РАБОТА СОСТАВНЫХ ЧАСТЕЙ ИЗДЕЛИЯ

Система КИП и автоматики.

Электропечь имеет одну электрическую зону, состоящую из 3 х групп, электронагреватели которых представляют собой однофазную нагрузку. Напряжение на электронагреватели подается от сети переменного тока через автоматический выключатель QF1 и три пары силовых тиристоров, включенных по встречно-параллельной схеме.

Защита силовых цепей и цепей управления от токов короткого замыкания осуществляется автоматическими выключателями QF1, SF1 и предохранителем FU1. Контроль тока электронагревателей производится в каждой из 3 групп амперметрами PA1-PA3.

Подача напряжения на электронагреватели осуществляется с помощью автоматического выключателя QF1, включение которого производит оператор. Съем напряжения с электронагревателей осуществляется с помощью кнопочного выключателя SB4.

Выбор режима работы электропечи (автоматический или наладочный) осуществляется оператором. Значения напряжения по фазам можно проследить по вольтметру PV1 путем переключения SA1.

МАРКИРОВАНИЕ И ПЛОМБИРОВАНИЕ

Все демонтируемые сборочные единицы и детали электропечи имеют маркировку, позволяющую провести монтаж у потребителя. Маркировка нанесена в виде дроби, числителем которой является заводской номер электропечи, а знаменателем – номер позиции по ведомости поставки. Запасные части снабжены бирками, на которых указываются наименование, обозначение и номер позиции по ведомости поставки.

Каждое грузовое место снабжено маркировкой, нанесенной на две стороны тары. Маркировка грузовых мест содержит необходимые сведения о грузополучателе, весовую характеристику каждого грузового места и способы обращения с ним.

Порядок и способы пломбирования приборов и аппаратов, поставляемых со шкафом управления, указаны в эксплуатационной документации на эту аппаратуру, включенной в комплект поставки электропечи.

ТАРА И УПАКОВКА

Для внутрисоюзных поставок электропечь поставляется в неупакованном виде (категория упаковки КУ-0 ГОСТ 23216-78). При этом отверстие под преобразователь термоэлектрический заглушено деревянной пробкой. Шкаф управления, комплект ЗИП и детали монтажа электронагревателей поставляются упакованными в транспортную тару (категория упаковки КУ-2). Товаросопроводительная и эксплуатационная документация в герметичном пакете из полиэтиленовой пленки толщиной не менее 0,03 мм или в пакете из двухслойной упаковочной бумаги вложена в транспортную тару.

Электрооборудование шахтной электропечи сопротивления СШОД

Назначение оборудования –термическая обработка деталей при температурах до 1100°С в среде инертного газа.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| Установленная мощность, кВт | 120 ± 5 |

| Параметры питающей сети | 380 В / 50 Гц / 3 фазы |

| Количество тепловых зон регулирования в рабочем пространстве, не менее | 2 |

| Максимальная рабочая температура, °С | 105 |

| Равномерность нагрева в рабочем пространстве в установившемся режиме, °С | ±10 |

| Диаметр реторты |

Высота рабочей зоны-садки, мм

УСЛОВИЯ ЭКСПЛУАТАЦИИ

Высота над уровнем моря – не более 1000 метров. Окружающая среда должна быть не взрывоопасной, не содержать значительного количества токопроводящей пыли, водяных паров и агрессивных газов в концентрациях, оказывающих вредное воздействие на комплектующие элементы и материалы оборудования. Температура окружающей среды – от +5°С до +35°С. Относительная влажность окружающей среды – не более 80% при температуре +25°С. При хранении и эксплуатации оборудование не должно подвергаться ударам и вибрационным воздействиям. Вид климатического исполнения – УХЛ 4.1 по ГОСТ 15150-69. Оборудование по технике безопасности соответствует ГОСТ 12.2.007.9-93.

Транскрипт

1 Электрические печи сопротивления периодического действия Шахтные

2 1. Общие сведения ШАХТНАЯ ПЕЧЬ ЭПС с вытянутым вверх рабочим пространством шахтой обычно круглого (цилиндрическая) поперечного сечения. Обрабатываемый материал загружается сверху. Лёгкость загрузки и выгрузки. Загрузка и выгрузка (вручную, цеховой кран, тельфер таль с мех. приводом, гидравлический или электромеханический механизм) изделий через верхнее отверстие печи. Компактны, занимают мало места, могут заглубляться в землю (колодец). Легко герметизируются (песочный, масляный или водяной затвор) меньше потери тепла. Используются для ТО мелких металлических изделий в слое (в корзинах) или длинномерных изделий (подвешиваются с помощью приспособлений). СШО оксидная, СШЗ защитная, США азотирующая, СШЦМ цементационная атмосфера, муфельная печь. Низкотемпературные ( C), например, США-8.12/6-Л1 (95 квт, муфельная), СШЗ-6.12/7 (37,2 квт). Среднетемпературные, например, СШО-20.90/11 (1260 квт), СШЦМ-6.6/9 (113 квт). СШО, СШЗ СШО 10.15/10 СШЦМ-6.6/9 113 квт НГТУ, ФМА, АЭТУ, Шишкин А.В. 2

3 2. Низкотемпературные печи Направленное движение газа через нагреватели и затем сквозь загрузку происходит с помощью встроенного вентилятора и направляющего аппарата, который включает обечайку из листовой жаропрочной стали, установленную в шахте и отделяющую нагреватели от загрузки, и направляющие. Равномерность нагрева 5 C. С повышением номинальной температуры от 600 до 750 C основным становится лучистый теплоперенос Безмуфельные 1 нагреватели; 2 песочный затвор; 3 крышка; 4 ручной рычажный механизм подъёма крышки (в крупных печах с электромеханическим приводом); 5 электродвигатель вентилятора; 6 опора механизма подъёма крышки; 7 вентилятор; 8 корзина для укладки изделий; 9 штанга подъёма корзины; 10 опора садки; 11 шамотный легковесный кирпич; 12 перлитокерамика; 13 пакеты муллитокремнезёмистого волокна; 14 направляющие газового потока и обечайка для защиты нагревателей. СШЗ-6.6/7 (37 квт) с принудительной циркуляцией атмосферы НГТУ, ФМА, АЭТУ, Шишкин А.В. 3

4 2.2. Муфельные полунепрерывного действия. США-6.6/7 В шахтных печах себестоимость азотирования ниже. Объём печи должен быть 0,6 м 3, в противном случае резко возрастает себестоимость. Охлаждение садки непосредственно в рабочем пространстве печи целесообразно только для крупных печей. В этом случае охлаждающий воздух подают вентилятором в кольцевой зазор между муфелем и футеровкой. 1 каркас, 2 футеровка, 3 нагреватель, сменные муфели: 4 для нагрева и 7 для охлаждения, 5 оснастка, 6 и 8 герметичные крышки, 9 колодец НГТУ, ФМА, АЭТУ, Шишкин А.В. 4

5 3. Среднетемпературные Безмуфельные. СШЗ-15.30/12 Диапазон рабочих температур этих печей ограничен применением металлических нагревателей. Безмуфельные печи (1000 и 1200 С) широкого назначения. Нагреватели выполнены в виде проволочных зигзагов из нихромов (питание от сети) или фехралей (питание через понижающий трансформатор) наиболее надежная конструкция для средних температур. Иногда для нагрева пустотелой цилиндрической заготовки (бунты проволоки, рулоны жести) по оси встраивается вертикальный центральный нагреватель. 1 крышка; 2 кнопки управления подъёмом крышки; 3 подвод газа; 4 отвод газа; 5 консоль; 6 опора механизма подъёма крышки; 7 муллитокремнезёмистое волокно; 8 песочный затвор; 9 оснастка для подвески деталей загрузки; 10 нагреватели; 11 корундовый легковесный кирпич; 12 шамотный легковесный кирпич; 13 перлитокерамический кирпич НГТУ, ФМА, АЭТУ, Шишкин А.В. 5

6 3.2. Муфельные. СШЦМ-6.12/9,5 Муфельные печи: для ХТО ( С) цементация, нитроцементация; для ТО отжига, закалки, нормализации, высокого отпуска; для спекания, пайки. Выпускаются муфельные печи (1150 С) без вентилятора (Borel). 1 нагреватели; 2 верхняя корзина; 3 муфель; 4 экран; 5 крышка муфеля; 6 водоохлаждаемое уплотнение; 7 кнопки управления подъёмом крышки; 8 консоль; 9 опора механизма подъёма крышки; 10 электродвигатель вентилятора; 11 клапан сброса давления; 12 подвод воды к уплотнению; 13 вентилятор; 14 штанга подъёма корзин; 15 слив охлаждающей воды; 16 опора садки; 17 пакеты муллитокремнезёмистого волокна; 18 формованные волокнистые плиты; 19 нижняя корзина НГТУ, ФМА, АЭТУ, Шишкин А.В. 6

7 Агрегат для ХТО 1 загрузочный стенд с подогревом от колодца; 2 колодец с циркуляционным охлаждением; 3 СШЦМ для ХТО; 4 закалочный бак с подогревом и перемешиванием; 5 СШО для отпуска. Выполнение полного цикла операций ХТО предполагает комплексное агрегатирование СШЦМ с другими технологическими установками НГТУ, ФМА, АЭТУ, Шишкин А.В. 7

Электропечь сопротивления шахтная СШО-15.15/12,5М

Назначение оборудования – термическая обработка деталей при температурах до 1250°С в окислительной среде.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| Установленная мощность, кВт * | 150 |

| Параметры питающей сети | 380 В / 50 Гц / 3 фазы |

| Количество тепловых зон регулирования в рабочем пространстве | 3 |

| Максимальная рабочая температура, °С | 1250 |

| Равномерность нагрева в рабочем пространстве в установившемся режиме, °С | ±10 |

| Габаритные размеры рабочего пространства |

(диаметр входного отверстия х высота рабочей зоны-садки), мм

УСЛОВИЯ ЭКСПЛУАТАЦИИ

Высота над уровнем моря – не более 1000 метров. Окружающая среда должна быть не взрывоопасной, не содержать значительного количества токопроводящей пыли, водяных паров и агрессивных газов в концентрациях, оказывающих вредное воздействие на комплектующие элементы и материалы оборудования. Температура окружающей среды – от +5°С до +35°С. Относительная влажность окружающей среды – не более 80% при температуре +25°С. При хранении и эксплуатации оборудование не должно подвергаться ударам и вибрационным воздействиям. Вид климатического исполнения – УХЛ 4.1 по ГОСТ 15150-69. Оборудование по технике безопасности соответствует ГОСТ 12.2.007.9-93.

НАГРЕВАТЕЛЬНЫЕ ЭЛЕМЕНТЫ

На внутренней поверхности футеровки силовых секций и на поде печи установлены нагреватели, изготовленные из сплава Х23Ю5Т Евро (GS23), не содержащего никеля и имеющего более высокую температуру применения, чем традиционные нагреватели из сплава Х20Н80-Н (нихром). Нагреватели расположены на муллитокремниземистых трубках, что исключает возможность провисания и замыкания нагревателей.

Печь разделена на несколько тепловых зон. Контроль температуры осуществляется в каждой зоне при помощи термопреобразователей типа ТНН, что позволяет обеспечить высокую точность регулирования температуры в рабочем пространстве.

Защита нагревателей от перегрева обеспечивается дополнительными термопреобразователями ТНН, установленными в непосредственной близости от нагревателей каждой зоны печи.

ПЕЧНОЙ БЛОК

Каркас печи секционный. Секции печи выполнены в виде металлических конструкций с теплоизоляционным слоем из высокоэффективных легковесных огнеупорных плит, позволяющих снизить общий вес и теплоемкость печи, значительно сократить время вывода печи на режим и энергоемкость. Технические характеристики плит представлены в таблице.

| п./п. | Наименование показателя | Норма |

| 1. | * Плотность, кг/м3 | 400±20% |

| 2. | Предел прочности на сжатие (при 10% деформации), МПа | 0,30-0,35 |

| 3. | Теплопроводность при температуре (22±5) °С, Вт/(м.К) | 0,055-0,070 |

| 4. | Сорбционная влажность за 24 часа, % | 1-3 |

| 5. | Температура применения, °С | -180…+1350 |

| 6. | ** Горючесть | Не горючий |

Советуем изучить — Классификация и основные параметры измерительных органов задающих и программных устройств

Нижние рамы силовых секций изготовлены с использованием жаростойкой стали AISI 430. Подовая секция, как несущая основную нагрузку, футеруется огнеупорным кирпичом ШЛ-0,9 и ША-5.

Каркас печи закрыт кожухами, покрашенными порошковой краской. Между теплоизоляцией и кожухами электропечи, имеется воздушный зазор, который обеспечивает дополнительную теплоизоляцию и снижает температуру на внешней поверхности электропечи.

Верхняя часть печи закрывается теплоизолированной крышкой, предотвращающей поступление воздуха в рабочее пространство и уменьшающей тепловые потери. Крышка печи футерована легковесным глинистоволокнистым теплоизоляционным материалом.

Подъем и опускание крышки осуществляется с помощью электромеханического привода. Отвод крышки в сторону вручную. Контроль подъема и опускания крышки осуществляется концевыми выключателями.

При открывании крышки нагреватели печи отключаются.

На внутренней поверхности футеровки силовых секций и на поде печи установлены нагреватели, изготовленные из сплава Х23Ю5Т Евро (GS23), не содержащего никеля и имеющего более высокую температуру применения, чем традиционные нагреватели из сплава Х20Н80-Н (нихром). Нагреватели расположены на муллитокремниземистых трубках, что позволяет защитить их от провисания и замыкания.

Печь разделена на несколько тепловых зон регулирования. Контроль температуры осуществляется в каждой зоне при помощи термопреобразователей типа ТНН, что позволяет обеспечить высокую точность регулирования температуры в рабочем пространстве.

Защита нагревателей от перегрева обеспечивается дополнительными термопреобразователями ТНН, установленными в непосредственной близости от нагревателей каждой зоны печи.

Система управления представляет собой шкаф с размещенной внутри силовой и регулирующей автоматикой (силовой шкаф управления). Шкаф управления предназначен для задания и поддержания требуемых режимов работы оборудования, непрерывной диагностики силовых и сигнальных цепей, индикации текущего состояния оборудования и оповещения оператора в случае возникновения нештатных ситуаций.

Внутри шкафа размещены входные и выходные клеммные колодки, автоматические выключатели, магнитные пускатели, промежуточные реле, силовые твердотельные модули, различная регулирующая и диагностическая аппаратура. На лицевую панель шкафа вынесены элементы управления и индикации для взаимодействия с оператором.

Система управления выполнена на базе контроллера-регулятора Термодат-17Е5 и обеспечивает возможность гибкого программирования требуемых режимов работы оборудования (установка различных программ многоступенчатого нагрева или охлаждения, отложенный запуск, задание требуемой температуры, скорости, времени выдержки).

Силовой шкаф управления соединен с электропечью шахтной силовыми и сигнальными кабелями. Длина соединительных кабелей – 7 метров (может быть изменена по согласованию с Заказчиком).

Источник https://itexn.com/10987_jelektrooborudovanie-termicheskih-ustanovok.html

Источник http://tdinduktor.ru/index.php/features/item/6-pechi-soprotivleniya-kamernye/20-elektropech-soprotivleniya-kamernaya-sno-4-8-2-5-13-i3

Источник https://oooevna.ru/elektrooborudovanie-sahtnoj-elektropeci-soprotivlenia-ssod/