Дуговая печь типа ДСП и ее технический паспорт

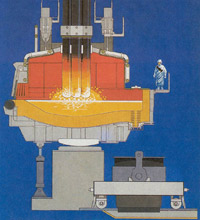

Благодаря тому, что условия по изготовлению и литью стали, а также различных сплавов беспрерывно увеличиваются, оснащение для исполнения подобных действий, кроме того, не стоит на месте. В этот период весьма востребована методика электрической плавки различных марок стали. На территории РФ насчитывается более 10 хороших заводов и плавильных цехов, на которых поставлены весьма мощные печи с номиналом емкостей от ста до двухсот тонн. С целью того чтобы результативность применения подобного оснащения была предельной, используются периферийные приспособления, помогающие наиболее стремительно и на должном уровне осуществлять тепловое обрабатывание веществ.

Дуговая сталеплавильная печь ДСП-З

Номинальная вместительность дуговой печи не может быть выше 200 тонн, а ее футерование рассчитано с целью производства качественных легированных марок стали. Кроме этого, предоставленная печка может изготовлять углеродистые и низколегированные сплавы, мартеновского и конверторного подвидов. В тех фирмах, где размеры изготовления не сильно велики, используются дуговые сталеплавильные конструкции с кислой футеровкой, что подсоединяются при помощи индивидуального преобразователя (трансформатора), во избежание перегрузки электрической сети.

Наиболее известные характерные черты, которыми располагает такая печка представлены двумя признаками: номинальная вместительность, наибольшая производительность, что указываются в мЗ и kBA сообразно. Также, значительную важность представляет коэффициент удельной номинальной силы, обозначающийся кВт. Как демонстрирует практическая деятельность, для того чтобы используя предоставленные приспособления сберечь расходы на электроэнергию, производительность ДСП повышают с 250-300 кВт до 500-1000 кВт, таким образом, потребляя больше электричества, печка в три раза быстрее расплавляет шихту.

Есть ли при СССР практически все процессы обработки и подготовки материала для плавки осуществлялись частично вручную и в большей степени внутри самой печи, то на сегодняшний день разработана целая серия специальных механизмов и систем, которые позволяют до основного процесса производить тепловую подготовку шихты, интенсификацию плавки, внепечное рафинирование жидкого металла и прочее. За счет этого в разы повышается производительность агрегата и уменьшается затратная часть на его обслуживание. Существует ряд основных эксплуатационных показателей дуговой печи, которые характеризуют ее технические возможности. К ним можно отнести эффективность производительности и усредненный расход электричества, значение которых напрямую зависят от габаритов, формы, массы, надежности в обслуживании, выносливости материала футеровки и показателей электропараметров. На сегодняшний день разработчиками данной техники создано третье поколение дуговых печей, которые обладают высокой механизацией и практически полностью автоматизированы. Их конструкция включает в свой состав водяное охлаждение внутренних стен камеры, пода и свода, нагревательные топливно-кислородные горелки, устройство для загрузки сыпучих смесей, системы взятия проб, измерители температуры шихты и футеровки, быстродействующие механизмы, совершенные регуляторы мощности, современные системы очистки от пыли и газа. Вдобавок, большая часть рабочих органов оснащена гидравлическими приводами для самостоятельной работы.

Система определения подходящих размеров рабочей зоны ДСП

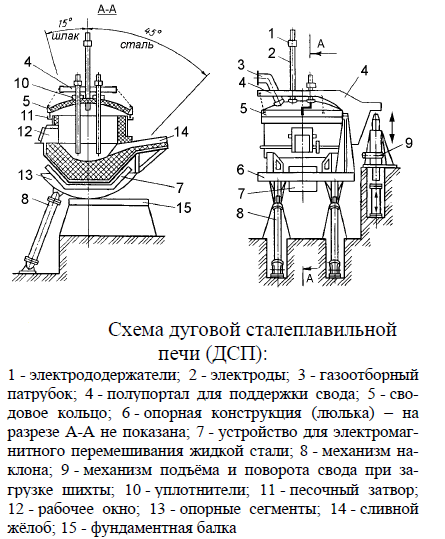

В основной состав конструкций дуговой печи входят: рабочая область, огнеупорный кирпич, механические и электрические элементы. Рабочая область ограничивается выкладкой огнеупорного кирпича и предназначается для осуществления абсолютно всех этапов процесса получения стали. Сама рабочая камера включает в себя 3 основных части: плавильная ванна, свободное пространство и пространство под сводом. Небольшая часть рабочей области снизу ограничивается подом и откосами, а верхние кромки этих откосов образуют ванну, которая служит для расположения жидкого металла и шлака.

Что касаемо верхней части, то пространство ограничивается сводом, очертания которого заканчивается крайними верхними точками откосов и уровнем пят, боковое ограничение образуют стенки, тем самым добавляя объем для большей вместимости шихты в ванну. Наиболее распространенный тип геометрии печи является круг.

Система определения размеров загрузочной ванны

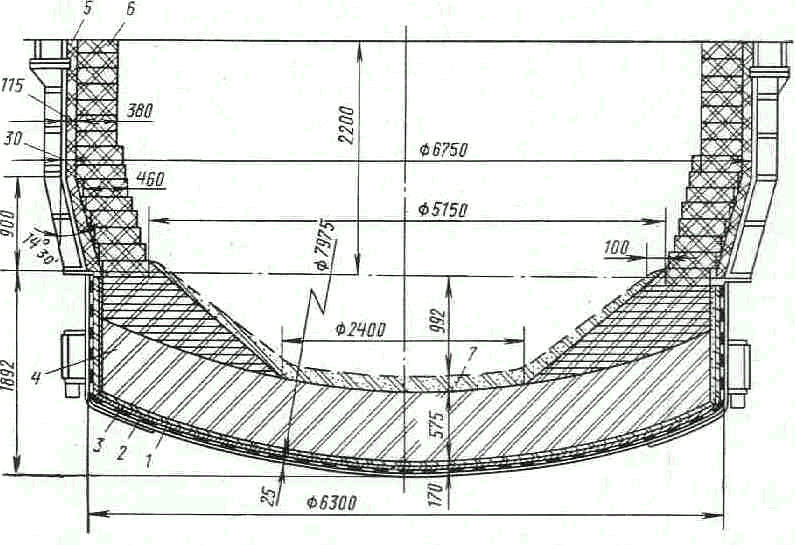

Для того чтобы обеспечить наибольшую эффективность обработки материалов в ванне, она должна иметь форму сферы конического типа и обеспечиваться откосами под углом 45 градусов, верхние точки которых должны быть выше загруженности шихты минимум на 10 см.

В процессе использования дуговой печи было установлено, что вне зависимости от типа производства загрузка фактического объема емкости минимум на 15% больше спроектированной, из-за чего количество шлака и расплавленного металла поднимаются над крайними верхними точками откосов. Такой процесс приводит к постепенному размыванию конструктивных элементов в ванной и в результате коническая форма деформируется, образовывая сферическую емкость и имея откосы с углом наклона 30-35 градусов относительно вертикали. Исключением являются только те печи, которые имеют кислую футеровку, что обуславливает отсутствие влияния раздела шлака и металла, оставляя форму ванны в исходном состоянии.

Система расчетов габаритов свободного плавильного пространства

Рабочий объем для завалки шихты должен иметь такой профиль и габариты, чтобы материал можно было загрузить в один прием. Помимо этого, строительная прочность свода должна быть максимальной, за счет минимального диаметра самого элемента, максимально короткой рабочей длины электродов, а также одинаковый по всему периметру и низкий тепловой градиент от электрической дуги на поверхность футеровки. Для того чтобы определить количество загрузочного материала в условиях насыпной плотности шихты 1.4т/м З , и с расходным коэффициентом 1.06, необходимо применить следующую формулу: VЗАВ = 0,75GМ, м З .

В силу того, что почти 90% термического излучения от электрической дуги попадает на горячий пояс стенок помимо цилиндрической их формы, выстраивают ступенчатые, наклонные либо сложно фигурные боковые поверхности с разными углами наклона стен. Высоту стенок определяют исходя из степени равномерности и максимально допустимой термической напряженности в центре свода. В связи с этим, вышеописанные влияния на стенки печи также определяются радиусом распадающихся электродов.

Система расчета габаритов пространства под деталью свода

Строительную прочность данного элемента печи определяют стрелой подъема свода над крайними верхними точками пят. Размер диаметра параллельно с уровнем пят напрямую зависит от высоты стенок и углов их наклонов. В случае с конически видными стенами, допустим наклон в пределах 9-12 градусов от вертикальной оси.

Положительные и отрицательные стороны использования ДСП

Главные плюсы дуговой сталеплавильной печи:

- Возможность регулировки окислительно-исправительных качеств сферы по ходу плавки, а кроме того, обеспеченья в печи реставрационной атмосферы и безокислительных шлаков, что предназначает небольшой чад легирующих компонентов (в целях справки: чад – издержки сплава в следствии окисления при плавке либо при нагреве);

- Быстрое нагревание сплава, взаимосвязанное с вводом термического потока в самом сплаве. Данное дает возможность внедрять в печки крупные части легирующих компонентов;

- Плавная и четкая настройка температуры стали;

- Более совершенная, нежели в иных печах, дезоксидация сплава, приобретение ее с невысоким вхождением неметаллических введений;

- Получение стали с невысоким вхождением сероводорода.

Одним из изъянов дуговой печи представляется потребность обеспеченья высочайшего свойства шихтовых веществ, из каковых 73-99 % является черный металлолом. Лом обязан обладать как можно меньшими включениями цветных металлов, фосфора и коррозии. Металлолом обязан являться тяжелым для загрузки его в одиночный прием, потому что любая погрузка лома существенно удлиняет процесс плавки. Иной дефект дуговой печи в непродуктивном применении мощностей печи в стадии невысокого потребления энергии (топливоокислительный и реабилитационный этапы).

Дуговые печи разделяют на печи непосредственного воздействия (дуга меж электродом и подогреваемым веществом), непрямого воздействия (дуга меж электродами за границами подогреваемого вещества) и замкнутого воздействия (дуга располагается перед пластом вещества). Модель печи замкнутого воздействия – ферросплавная печка. В печах подобного вида минимальные утраты теплоты через свод, так как он экранируется от дуги пластом вещества.

Сталеплавильные дуговые печи как правило представлены печами непосредственного воздействия и их делят на печи переменного тока (ДСП) и печи непрерывного тока (ДППТ). В печах переменного тока трехфазовое электричество протекает меж электродами сквозь проводник, каковым представляется шихта (железо, углерод). В данных печах необходимы дорогие приспособления для компенсации невысокого коэффициента и содержатся крупные индуктивные противодействия токоподвода в кратковременной сети, что объясняет спонтанное перенесение силы с одной фазы в иную. В итоге может быть формирование «мертвой» (недостаток мощности) и «дикой» (лишнее отделение мощности) фазы.

В печах непрерывного тока акцентирование силы совершается однородно и отсутствуют возмещающие приспособления, свойственные печам переменного тока. В ДППТ взамен 3-х графитовых электродов располагается только лишь один (хоть он и может быть расщеплен на некоторое количество), а другим электродом (анодом) представляется подовой антикатод. Плюсы печей непрерывного тока согласно сопоставлению с печами на переменном токе, в 1.4-2.2 раза меньшем расходе графитовых электродов, на 3-13 % меньшей трате электричества, на 10 % меньшем износе огнеупоров, в 9 раз меньшем выбросе пыли (0.9-1 кг/т взамен 7-8 кг/т в печи переменного тока) и в минимальной степени гула (87 децибел вместо 115 децибел в печах переменного тока). Важнейший дефект печей непрерывного тока сопряжен с получением непрерывного тока из переменного, а также крупные капитальные расходы на преобразователи частоты электричества. С целью компенсации данного дефицита изобретены особые полупроводниковые схемы. К минусам ДППТ, кроме того, допускается причислить потребность применения наиболее дорогих электродов огромного поперечника (690-760 миллиметров) вместо электродов поперечником 340-600 миллиметров в ДСП и неудовлетворительную безопасность подовых электродов.

В нынешний период на металлургических заводах более распространены печи переменного тока, хоть количество печей на непрерывном токе все время увеличивается.

Как сделать электрическую плавильную печь для алюминия

Для плавки цветных металлов и работы с керамикой удобно использовать электрическую печь с возможностью точной регулировки температуры. Это достаточно специфическое оборудование, предназначенное в основном для промышленного использования, поэтому имеет крайне высокую стоимость. В связи с этим ее лучше сделать самостоятельно. Это позволит не только сэкономить, но и получить более компактное оборудование, чем предлагается в продаже. Самодельная плавильная печь при использовании подходящего электрооборудования способна прогреваться до температуры +1300 градусов Цельсия.

Материалы:

- шамотные кирпичи – 8шт.;

- фехралевая проволока Х23Ю5Т 1 мм 18 м;

- стальная проволока;

- стальной цилиндрический бак;

- утеплитель;

- терморегулятор REX-C100 или аналог;

- термопара под необходимую температуру;

- твердотельное реле;

- керамические бочонки – 2 шт.;

- корпус от компьютерного блока питания;

- электропровод с вилкой.

Изготовление плавильной печи

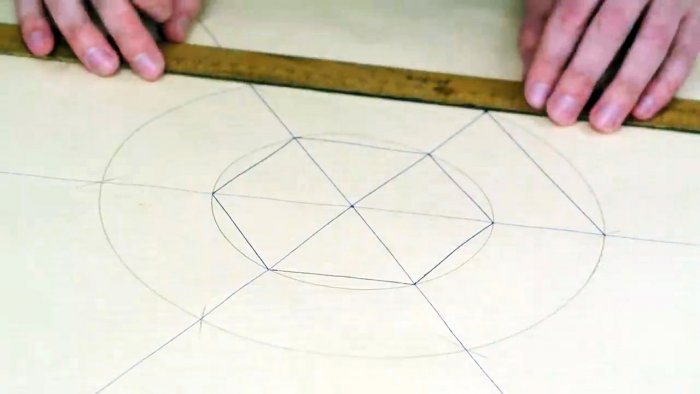

Муфель плавильной печи изготовляется в виде бочонка. Для этого 6 шамотных кирпичей обрезаются болгаркой с алмазным кругом для получения клепок. Перед обрезкой на бумаге следует начертить шаблон для определения оптимального размера сегментов.

В идеале изготовить станину для крепления болгарки и сделать каретку для скольжения кирпича. В таком случае клепки получатся ровными и одинаковыми.

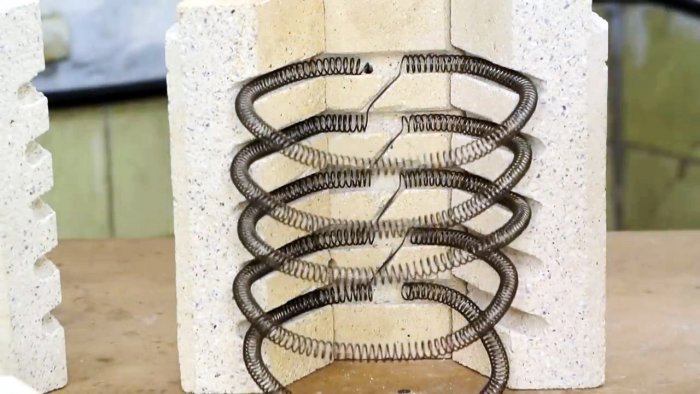

В качестве нагревающего элемента плавильной печи будет применяться самодельная спираль из фехралевой проволоки сечением 1 мм и длиной 18 м. При таких параметрах мощность ее нагрева составит 1,7 кВт. Чтобы спираль могла поместиться внутри муфеля, проволоку необходимо намотать на стержень диаметром 10 мм.

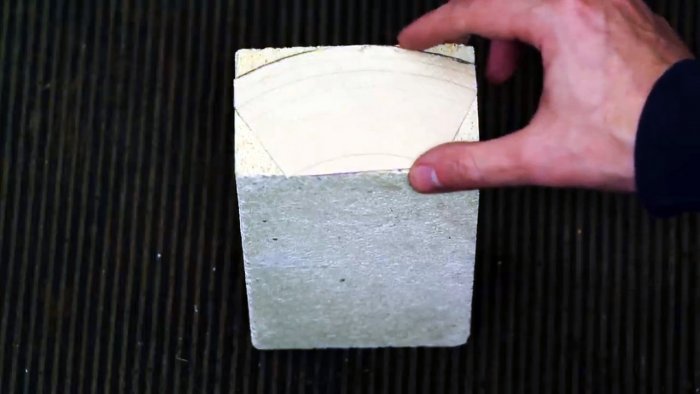

Для размещения спирали в муфеле, нужно сделать 5 горизонтальных пазов в клепках. На одной из них между пазами делаются переходы, которые позволят закладывать проволоку соединяющую спираль. Концы нагревателя выводятся наружу сквозь отверстия в одном из кирпичей. Клепки собираются в бочонок и снаружи увязываются стальной проволокой заложенной в предварительно проделанные узкие пазы.

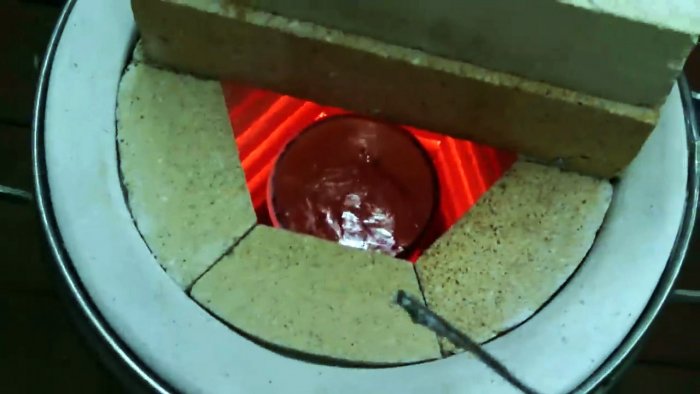

Полученный муфель помещается в имеющуюся в наличии цилиндрическую стальную емкость. Для этого на ее дно укладывается теплоизоляция, сверху сооружаются стальные опоры, на которые устанавливается 2 шамотные кирпичи. Поверх них располагается сам муфель. Пространство между бочонком и стенками емкости заполняется теплоизоляцией. Перед этим наружу выводятся концы спирали.

Перед этим к терморегулятору подсоединяется термопара, подобранная специально под необходимую температуру. Нужно обратить внимание, что часто используемый для плавильных печей терморегулятор REX-C100 имеет три модификации, отличающиеся между собой по диапазону регулировки температуры. Если печка будет использоваться для работы с керамикой и сталью, то нужно брать вариант исполнения с регулировкой до +1300 градусов Цельсия. Обязательно нужно не забыть изолировать керамическими бочонками стенки отверстий в металлической емкости под вывод спирали.

В таком исполнение плавильная печь уже может использоваться для плавки алюминия. Без термоизолирующей крышки прогреваться до необходимых +660 градусов Цельсия она будет 1,5 часа, поэтому колпак лучше сделать. Предлагаемая конструкция печки является легко разбираемой. Это очень важно при отсутствии нормального теплоизолятора, когда применяется обычная минеральная вата, которую нужно менять после каждого использования плавильни. Возможность точной регулировки нагрева печки дает возможность работать не только с алюминием и керамикой, но и выполнять закалку и отпуск стальных изделий.

Смотрите видео

Дуговая печь типа ДСП: технический паспорт

За счет того, что требования к производству и литью стали, и разных сплавов постоянно возрастают, оборудование для осуществления таких процессов также не стоит на месте. В данный момент очень популярна технология электрической плавки разных марок стали. На территории России насчитывается больше 10 полноценных заводов и плавильных цехов, на которых установлены очень мощные печи с номиналом емкостей 100, 150 и даже 200 тонн. Для того чтобы эффективность использования такого оборудования была максимальной, применяются периферийные устройства, помогающие более быстро и качественно производить термическую обработку материала.

Дуговая сталеплавильная печь ДСП З

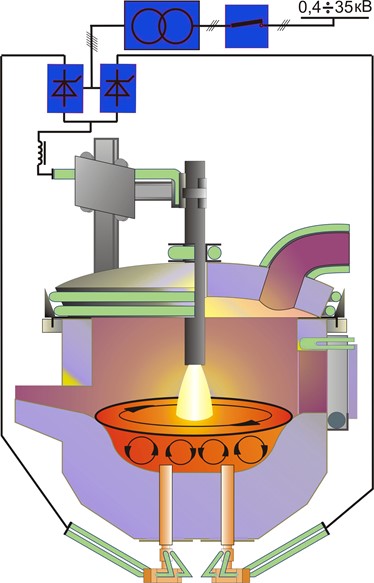

Номинальная вместимость дуговой печи не может превышать 200 тонн, а ее футеровка рассчитана для изготовления высококачественных легированных марок стали. Помимо этого, данная печь способна выплавлять углеродистую и низколегированную сталь мартеновского и конвертерного сортамента. На тех предприятиях, где объемы производства не очень велики, применяются дуговые сталеплавильные установки с кислой футеровкой, которые подключаются через отдельный трансформатор во избежание перегрузки электросети.

Наиболее распространенные особенности характеристик, которыми обладает подобная печь являются два показателя: номинальная емкость, максимальная мощность, которые указываются в м З и kBA соответственно. Вдобавок, немалую роль играет показатель удельной номинальной мощности, обозначающийся кВт. Как показывает практика, чтобы применяя данные устройства сэкономить затраты на электричество, мощность ДСП увеличивают с 250-300 кВт до 500-1000 кВт, так как потребляя больше электроэнергии печь в 3 раза быстрее расплавляет шихту.

Есть ли при СССР практически все процессы обработки и подготовки материала для плавки осуществлялись частично вручную и в большей степени внутри самой печи, то на сегодняшний день разработана целая серия специальных механизмов и систем, которые позволяют до основного процесса производить тепловую подготовку шихты, интенсификацию плавки, внепечное рафинирование жидкого металла и прочее. За счет этого в разы повышается производительность агрегата и уменьшается затратная часть на его обслуживание. Существует ряд основных эксплуатационных показателей дуговой печи, которые характеризуют ее технические возможности. К ним можно отнести эффективность производительности и усредненный расход электричества, значение которых напрямую зависят от габаритов, формы, массы, надежности в обслуживании, выносливости материала футеровки и показателей электропараметров. На сегодняшний день разработчиками данной техники создано третье поколение дуговых печей, которые обладают высокой механизацией и практически полностью автоматизированы. Их конструкция включает в свой состав водяное охлаждение внутренних стен камеры, пода и свода, нагревательные топливно-кислородные горелки, устройство для загрузки сыпучих смесей, системы взятия проб, измерители температуры шихты и футеровки, быстродействующие механизмы, совершенные регуляторы мощности, современные системы очистки от пыли и газа. Вдобавок, большая часть рабочих органов оснащена гидравлическими приводами для самостоятельной работы.

Система расчета оптимальных размеров рабочей области ДСП

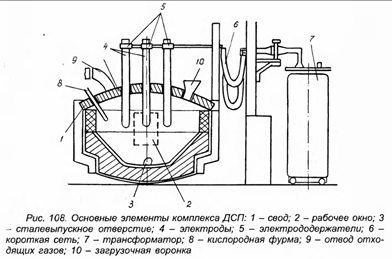

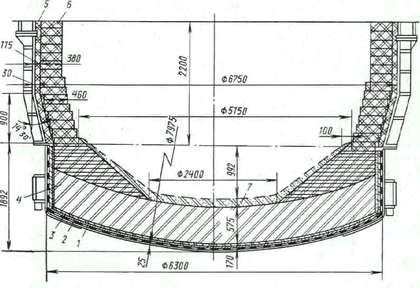

В основной состав конструкций дуговой печи входят: рабочая область, огнеупорный кирпич, механические и электрические элементы. Рабочая область ограничивается выкладкой огнеупорного кирпича и предназначается для осуществления абсолютно всех этапов процесса получения стали. Сама рабочая камера включает в себя 3 основных части: плавильная ванна, свободное пространство и пространство под сводом. Небольшая часть рабочей области снизу ограничивается подом и откосами, а верхние кромки этих откосов образуют ванну, которая служит для расположения жидкого металла и шлака.

Что касаемо верхней части, то пространство ограничивается сводом, очертания которого заканчивается крайними верхними точками откосов и уровнем пят, боковое ограничение образуют стенки, тем самым добавляя объем для большей вместимости шихты в ванну. Наиболее распространенный тип геометрии печи является круг.

Система расчета загрузочной ванны

Для того чтобы обеспечить наибольшую эффективность обработки материалов в ванне, она должна иметь форму сферы конического типа и обеспечиваться откосами под углом 45 градусов, верхние точки которых должны быть выше загруженности шихты минимум на 10 см.

В процессе использования дуговой печи было установлено, что вне зависимости от типа производства загрузка фактического объема емкости минимум на 15% больше спроектированной, из-за чего количество шлака и расплавленного металла поднимаются над крайними верхними точками откосов. Такой процесс приводит к постепенному размыванию конструктивных элементов в ванной и в результате коническая форма деформируется, образовывая сферическую емкость и имея откосы с углом наклона 30-35 градусов относительно вертикали. Исключением являются только те печи, которые имеют кислую футеровку, что обуславливает отсутствие влияния раздела шлака и металла, оставляя форму ванны в исходном состоянии.

Система расчета габаритов свободной плавильной области

Рабочий объем для завалки шихты должен иметь такой профиль и габариты, чтобы материал можно было загрузить в один прием. Помимо этого, строительная прочность свода должна быть максимальной, за счет минимального диаметра самого элемента, максимально короткой рабочей длины электродов, а также одинаковый по всему периметру и низкий тепловой градиент от электрической дуги на поверхность футеровки. Для того чтобы определить количество загрузочного материала в условиях насыпной плотности шихты 1.4т/м З , и с расходным коэффициентом 1.06, необходимо применить следующую формулу: VЗАВ = 0,75GМ, м З .

В силу того, что почти 90% термического излучения от электрической дуги попадает на горячий пояс стенок помимо цилиндрической их формы, выстраивают ступенчатые, наклонные либо сложно фигурные боковые поверхности с разными углами наклона стен. Высоту стенок определяют исходя из степени равномерности и максимально допустимой термической напряженности в центре свода. В связи с этим, вышеописанные влияния на стенки печи также определяются радиусом распадающихся электродов.

Система расчета габаритов пространства под сводом

Строительную прочность данного элемента печи определяют стрелой подъема свода над крайними верхними точками пят. Размер диаметра параллельно с уровнем пят напрямую зависит от высоты стенок и углов их наклонов. В случае с коническивидными стенами, допустим наклон в пределах 9-12 градусов от вертикальной оси.

Источник https://rostovprodukt.ru/2018/05/17/dugovaya-pech-tipa-dsp/

Источник https://sdelaysam-svoimirukami.ru/6122-kak-sdelat-jelektricheskuju-plavilnuju-pech-dlja-aljuminija.html

Источник https://ag-club.ru/dugovaya-pech-tipa-dsp/